محصولات پرفروش

جدید ترین ها

ارزان ترین ها

همه چیز در مورد فایل STL

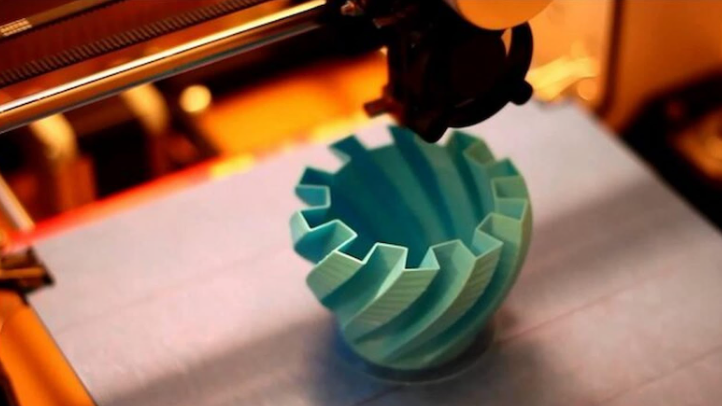

در دنیای چاپ سهبعدی، فایلهای STL نقش حیاتی دارند. این فرمت ساده و در عین حال قدرتمند، میتواند یک مدل دیجیتال را به یک جسم واقعی تبدیل کند. شما با STL میتوانید طرحهای خود را بدون نگرانی از ناسازگاری، به پرینتر سهبعدی منتقل کنید. اهمیت این فایل به حدی است که تقریبا تمام چاپگرها و نرمافزارهای CAD آن را میشناسند و پشتیبانی میکنند. اما چه چیزی STL را تا این حد کاربردی و ضروری کرده است و چرا باید در ادامه مقاله با ما همراه شوید تا همه جنبههای آن را بشناسید؟ این همان پرسشی است که در ادامه پاسخ میدهیم.

فایل STL چیست و چه نقشی در چاپ سهبعدی دارد؟فایل STL یکی از پایهایترین فرمتها در چاپ سه بعدی است. این فایل مدلهای سهبعدی را ذخیره میکند. STL درست در نقطهای وارد فرآیند تولید میشود که طرح دیجیتال آماده چاپ است و پرینتر سه بعدی باید آن را لایه لایه بسازد.

این فرمت نه تنها برای چاپ سهبعدی، بلکه در CNC و نمونهسازی سریع نیز کاربرد دارد و تقریبا استاندارد جهانی در این حوزه است. اگر میخواهید همه چیز در مورد فایل STL را بدانید، ادامه مقاله را با ما همراه باشید.

فایل STL چه اطلاعاتی را ذخیره میکند؟یک فایل STL تمرکز اصلی خود را روی هندسه سطح مدل دارد. هر سطح با مثلثهایی کوچک به نام Facet پوشانده میشود. این مثلثها به پرینتر کمک میکنند تا شکل جسم را دقیق بازسازی کند. علاوه بر این، STL بردارهای نرمال هر مثلث را نیز ذخیره میکند تا جهتگیری سطح مشخص شود.

نکته مهم این است که هیچ اطلاعاتی درباره رنگ، متریال یا بافت در این فایلها وجود ندارد. شما تنها یک بازنمایی دقیق و عددی از هندسه جسم خواهید داشت که برای چاپ سهبعدی کافی است. همچنین، این فایل برای پرینتر سه بعدی رزینی و پرینتر سه بعدی FDM نیز به طور کامل قابل استفاده است.

فایل STL چگونه یک مدل سهبعدی را ذخیره میکند؟فایل STL با روشی به نام موزائیک کاری یا Tessellation مدل سهبعدی را ذخیره میکند. در این روش، سطح جسم با مثلثهای ریز پوشانده میشود. هر چه تعداد مثلثها بیشتر باشد، سطح مدل دقیقتر و جزئیات بهتر حفظ میشوند. مثلا یک مکعب ساده را میتوان با 12 مثلث پوشاند، اما یک کره یا شکل پیچیده هزاران مثلث نیاز دارد تا شبیه مدل اصلی باشد.

این ساختار باعث میشود حجم فایل و دقت چاپ با هم مرتبط باشند و شما میتوانید با تنظیم تعداد مثلثها کیفیت چاپ را کنترل کنید. استفاده از STL در این مرحله، تضمین میکند که مدل شما از نرمافزار CAD به پرینتر بدون خطا منتقل شود.

موزائیککاری چیست و چرا مهم است؟موزائیککاری یعنی پوشاندن سطح یک جسم با شکلهای هندسی ساده به صورتی که هیچ فاصله یا همپوشانی ایجاد نشود. در STL، این شکلها مثلث هستند. اهمیت این روش در چاپ سهبعدی بسیار بالاست، زیرا هر لایه پرینت با توجه به این مثلثها ساخته میشود و کیفیت نهایی محصول را مشخص میکند.

همچنین، عملکرد اسلایسر مستقیما به این مثلثها وابسته است؛ هر چه موزائیککاری دقیقتر باشد، لایهبندی و برشها بهتر انجام میشوند و مدل نهایی روانتر و واقعیتر ظاهر میشود.

ساختار فنی فایل STLفایلهای STL در دو فرمت اصلی عرضه میشوند: ASCII و Binary. هر دو فرمت اطلاعات هندسی مثل مثلثها و بردارهای نرمال را ذخیره میکنند، اما تفاوتهای مهمی در حجم، سرعت پردازش و کاربرد دارند. برای اینکه دید شما کامل شود، جدول زیر تفاوتها را به شکل شفاف نشان میدهد:

قوانین مهم در فایلهای STL که باید بدانیدرعایت قوانین در فایلهای STL برای داشتن چاپ سهبعدی بدون خطا ضروری است. هرگونه نقص در ساختار فایل میتواند باعث خرابی مدل روی چاپگر شود. حال بیایید با قوانین کلیدی STL آشنا شویم و ببینیم هر کدام چه تاثیری دارند.

قانون Vertex یا راسهاهر مثلث در فایل STL باید دو راس خود را با مثلثهای مجاور به اشتراک بگذارد. این قانون تضمین میکند که سطح مدل کاملاً بسته و بدون شکاف باشد.

قانون جهتگیری (Orientation)بردارهای نرمال هر مثلث باید به سمت بیرون مدل اشاره کنند و رئوس به ترتیب خلاف جهت عقربههای ساعت مرتب شوند. این قانون که به قانون دست راست معروف است، کمک میکند تا نرمافزار داخل و خارج مدل را تشخیص دهد. رعایت آن از بروز خطاهای چاپ جلوگیری میکند و ثبات دادهها را تضمین میکند.

قانون هشتگاههای مثبت و مرتبسازی مثلثهاتمام مختصات رئوس مثلثها باید مثبت باشند تا از استفاده اضافی از بیتهای علامت جلوگیری شود. همچنین، مرتبسازی مثلثها به ترتیب صعودی Z باعث میشود اسلایسر سریعتر و مؤثرتر لایهها را برش دهد.

فایل STL چگونه به چاپ سهبعدی تبدیل میشود؟فایل STL زمانی که آماده چاپ است، ابتدا توسط اسلایسر باز میشود. اسلایسر مدل سهبعدی را به لایههای افقی تقسیم میکند و مسیر چاپ را به پرینتر میدهد. سپس STL به دستورالعملهای G-code تبدیل میشود تا پرینتر بداند هر لایه را چگونه بسازد. تنظیمات اسلایسر، مانند ضخامت لایه و سرعت چاپ، مستقیماً بر کیفیت نهایی مدل تأثیر میگذارند.

آیا هر فایل STL قابل چاپ است؟خیر، تنها مدلهایی که به صورت خاص برای چاپ طراحی شدهاند، شرایط لازم را دارند. این مدلها باید ضخامت دیواره مناسب داشته باشند، سطوح آنها بسته باشد و زاویههای اورهنگ آنها در محدوده قابل چاپ باشند. حتی اگر فایل در نرمافزار CAD بدون مشکل نمایش داده شود، ممکن است بدون این معیارها چاپ نشود.

بهینهسازی فایل STL برای بهترین کیفیت چاپبهینهسازی STL اهمیت زیادی دارد؛ زیرا باید تعادل بین کیفیت و حجم فایل حفظ شود. انتخاب تنظیمات خروجی مناسب در نرمافزار CAD نقش کلیدی در کیفیت نهایی چاپ دارد. با تنظیم درست میتوان از جزئیات دقیق بدون ایجاد فایل حجیم و غیر قابل پردازش اطمینان حاصل کرد.

تنظیم ارتفاع وتر (Chord Height)ارتفاع وتر حداکثر فاصله بین سطح اصلی و مش STL را مشخص میکند. بازه پیشنهادی برای چاپ سهبعدی بین 0.01 تا 0.001 میلیمتر است. با انتخاب ارتفاع وتر مناسب، سطح مدل صاف و بدون پیکسل چاپ میشود و جزئیات دقیق حفظ میگردد.

تالرنس زاویهای (Angular Tolerance)تالرنس زاویهای، زاویه بین بردارهای نرمال مثلثهای مجاور را محدود میکند. مقدار پیشنهادی معمولاً 0 تا 15 درجه است. کاهش این تالرنس وضوح چاپ را افزایش داده و جزئیات منحنیها را بهتر حفظ میکند.

جمعبندی نهاییدر این مقاله شما با همه چیز در مورد فایل STL آشنا شدید. تعریف، ساختار فنی، قوانین مهم و بهینهسازی برای چاپ سهبعدی. شناخت کامل STL به شما کمک میکند چاپهای دقیق و بدون خطا داشته باشید. با درک تفاوتها و تنظیمات صحیح، میتوانید مدلهای خود را با کیفیت حرفهای چاپ کنید. استفاده صحیح از STL، راه موفقیت در پروژههای چاپ سهبعدی است. حالا نوبت شماست تا این دانش را در عمل به کار ببرید و طرحهایتان را واقعی کنید.

سوالات متداول فایل STL برای چه کسانی مناسب است؟فایل STL برای علاقهمندان، طراحان CAD و کاربران چاپ سهبعدی که به دنبال انتقال دقیق هندسه مدل به پرینتر هستند مناسب است. این فرمت استاندارد جهانی است و تقریبا تمام پرینترها آن را پشتیبانی میکنند.

STL بهتر است یا OBJ؟STL برای چاپ سه بعدی معمولی و مدلهای تک رنگ ایدهآل است. OBJ برای مدلهای چند رنگ و بافتدار مناسبتر است. انتخاب بستگی به نیاز چاپ و مواد مصرفی شما دارد.

چرا فایل STL من در چاپ مشکل دارد؟اغلب مشکلات به دلیل نقص در ضخامت دیواره، باز بودن سطوح، یا زاویه اورهنگ بیش از حد ایجاد میشوند. رعایت قوانین STL و بررسی فایل قبل از چاپ ضروری است.

بهترین تنظیمات خروجی STL کداماند؟ارتفاع وتر بین 0.01 تا 0.001 میلیمتر و تالرنس زاویهای صفر تا 15 درجه مناسب است. فرمت باینری برای چاپ ترجیح داده میشود و باعث کاهش حجم فایل و افزایش سرعت پردازش میشود.

آیا رزین اپوکسی سمی است؟

رزین اپوکسی یکی از پرکاربردترین مواد در صنایع مدرن و هنرهای معاصر است، اما همزمان نگرانیهای جدی درباره سلامت آن مطرح میشود. شاید شما هم بارها از خودتان پرسیده باشید: آیا رزین اپوکسی سمی است؟ پاسخ کوتاه و بیپرده این است: بله، رزین اپوکسی در شرایط خاص میتواند سمی و خطرناک باشد، اما اگر اصولی استفاده شود، قابل کنترل است. در این مقاله قرار است بدون اغراق یا ترساندن بیمورد، واقعیت را دقیق و شفاف با شما در میان بگذاریم. اگر با رزین کار میکنید یا قصد دارید وارد این حوزه شوید، ادامه این مطلب برای سلامت شما حیاتی است.

معرفی رزین اپوکسی و کاربردهای آن در صنایع و هنررزین اپوکسی یک ماده پلیمری دو جزئی است که از ترکیب رزین پایه و سخت کننده (هاردنر) به دست میآید. این ماده پس از واکنش شیمیایی، از حالت مایع به جامد تبدیل میشود. شما این ماده را در صنایع ساختمانی، کفسازی، عایقکاری، صنایع دریایی، برق و الکترونیک و همچنین در هنرهای تزئینی، زیورآلات و میزهای دکوراتیو دیدهاید.

انعطافپذیری بالا در کاربرد باعث شده انواع مختلفی مانند رزین سخت، رزین منعطف، رزین ریخته گری و حتی رزین دندانسازی تولید و عرضه شوند. همین تنوع، شناخت درست و استفاده صحیح را برای شما ضروریتر میکند.

ترکیبات شیمیایی رزین اپوکسی و اثرات بالقوه آن بر سلامتیرزین اپوکسی از نظر شیمیایی ترکیبی پیچیده است که برخی اجزای آن میتوانند برای بدن انسان تحریک کننده یا سمی باشند، بهویژه زمانی که در حالت مایع و واکنشپذیر قرار دارند. آگاهی از این ترکیبات به شما کمک میکند خطرات را بهتر مدیریت کنید.

رزین پایه اپوکسی: این جزء معمولاً به تنهایی سمیت حاد ندارد، اما تماس طولانی مدت آن با پوست میتواند باعث حساسیت، خشکی یا التهاب پوستی شود. در صورت جذب مکرر، احتمال بروز درماتیت تماسی افزایش مییابد.هاردنر (سختکننده): خطرناکترین بخش رزین اپوکسی محسوب میشود. هاردنرها اغلب خاصیت خورندگی دارند و میتوانند باعث سوختگی شیمیایی پوست، آسیب چشمی و تحریک شدید دستگاه تنفسی شوند.بخارات و گازهای حاصل از واکنش: هنگام ترکیب دو جزء، بخاراتی آزاد میشود که استنشاق آنها در محیط بسته میتواند برای ریهها مضر بوده و در بلندمدت اثرات سرطانزا داشته باشد، بهویژه اگر تهویه مناسب وجود نداشته باشد.روشهای تماس با رزین اپوکسی و نحوه جذب آن توسط بدنشما ممکن است از سه مسیر اصلی در معرض رزین اپوکسی قرار بگیرید: تماس پوستی، استنشاق بخارات و تماس چشمی. تماس پوستی شایعترین راه جذب است و در صورت استفاده نکردن از دستکش مناسب، پوست به تدریج حساس میشود.

استنشاق بخارات، به خصوص در محیطهای بسته، خطرناکترین مسیر محسوب میشود. دقیقاً در همین نقطه است که پرسش آیا رزین اپوکسی سمی است؟ معنا و اهمیت جدی پیدا میکند. تماس چشمی نیز اگرچه کمتر رخ میدهد، اما میتواند آسیبهای جدی و گاه غیر قابل جبران ایجاد کند.

علائم و نشانههای مسمومیت ناشی از رزین اپوکسیدر صورت مواجهه نادرست یا طولانیمدت با رزین اپوکسی، ممکن است با علائم زیر روبهرو شوید:

خارش، قرمزی و التهاب پوستبروز اگزما یا درماتیت تماسیسوزش و اشکریزش چشمسرفه، تنگی نفس یا سوزش مجاری تنفسیسردرد، سرگیجه یا حالت تهوعحساسیتهای پوستی یا تنفسی مزمن در تماسهای مکررتفاوت بین رزینهای اپوکسی صنعتی و مصرفی از نظر سمیترزینهای اپوکسی یکسان نیستند و میزان خطر آنها بسته به نوع مصرف تفاوت دارد. جدول زیر را در نظر بگیرید:

نکات ایمنی در استفاده از رزین اپوکسی برای مصارف خانگی و حرفهایبرای اینکه خطرات رزین اپوکسی را به حداقل برسانید، رعایت نکات زیر ضروری است:

استفاده از دستکش مقاوم شیمیایی و اجتناب از تماس مستقیم با پوستبه کارگیری ماسک فیلتردار مخصوص بخارات شیمیاییایجاد تهویه مناسب یا کار در فضای بازاستفاده از عینک ایمنی برای محافظت از چشمهانگهداری رزین و هاردنر دور از دسترس کودکانجلوگیری از حضور خانمهای باردار در محیط کارانتخاب محصولاتی با برچسب رزین استاندارد و دستورالعمل شفافتوجه به نوع رزین، اعم از رزین سخت، رزین منعطف یا رزین ریخته گری و تطبیق آن با نوع مصرفتجهیزات حفاظتی و استانداردهای ایمنی هنگام کار با رزین اپوکسیکار با رزین اپوکسی، چه در مقیاس خانگی و چه حرفهای، بدون رعایت تجهیزات حفاظتی میتواند سلامت شما را به خطر بیندازد. مشخصا دلایلی وجود دارد که این پرسش مطرح میشود که آیا رزین اپوکسی سمی است یا نه. لذا در این راستا استفاده از تجهیزات ایمنی استاندارد، اولین و مهمترین قدم برای کنترل ریسکهاست.

ماسک تنفسی استاندارد با فیلتر شیمیایی: این ماسکها مانع ورود بخارات سمی حاصل از واکنش رزین و هاردنر به ریهها میشوند. ماسکهای ساده پارچهای یا پزشکی در این شرایط کارایی ندارند.دستکش مقاوم در برابر مواد شیمیایی: دستکش نیتریل یا لاتکس صنعتی از تماس مستقیم پوست با رزین جلوگیری میکند. عینک ایمنی یا شیلد محافظ صورت: چشم انسان فاقد لایه محافظ است و پاشش رزین میتواند آسیبهای جدی ایجاد کند. عینک ایمنی از این خطر جلوگیری میکند.لباس کار آستینبلند و پیشبند محافظ: پوشش مناسب مانع تماس اتفاقی رزین با پوست بدن میشود و خطر آلودگی لباسهای شخصی را کاهش میدهد.رعایت دستورالعملهای ایمنی و برگه MSDS: مطالعه و اجرای دستورالعمل سازنده، شما را با خطرات بالقوه، نحوه استفاده و اقدامات اضطراری آشنا میکند.روشهای کاهش خطرات و مواجهه با بخارات و گرد و غبار رزینبخارات و ذرات معلق رزین اپوکسی، به ویژه در محیطهای بسته، عامل اصلی نگرانیهای سلامتی هستند و همین موضوع باعث میشود بسیاری بپرسند آیا رزین اپوکسی سمی است یا خیر. با اجرای روشهای زیر میتوانید این خطرات را به حداقل برسانید.

ایجاد تهویه مناسب و جریان هوای مداوم: استفاده از فن، هود یا کار در فضای باز باعث خروج بخارات سمی و کاهش غلظت آنها در هوا میشود.کاهش زمان تماس مستقیم با رزین: آمادهسازی دقیق مواد و کار با برنامهریزی، مدت حضور شما در معرض بخارات را کمتر میکند.جلوگیری از ایجاد گرد و غبار در مرحله سنبادهکاری: سنبادهکاری رزین خشک باید همراه با ماسک مناسب و ترجیحاً با سیستم مکش انجام شود.انتخاب رزینهای کمبو و کنترلشده: برخی محصولات جدید با فرمولاسیون بهبود یافته، بخارات کمتری تولید میکنند و ایمنتر هستند.نکات مهم در نگهداری و دفع ضایعات رزین اپوکسیچک لیست ایمنی:

نگهداری رزین و هاردنر در ظروف دربسته و برچسبداردور نگه داشتن مواد از نور مستقیم خورشید و حرارتعدم تخلیه رزین مایع در فاضلاب یا محیطزیستخشک کردن کامل باقیمانده رزین قبل از دفعتحویل ضایعات شیمیایی به مراکز مجاز در صورت امکانباورهای رایج و اشتباهات متداول درباره سمیت رزین اپوکسیبا وجود استفاده گسترده از رزین اپوکسی، باورهای نادرست زیادی درباره ایمنی آن وجود دارد. بررسی این تصورات غلط به شما کمک میکند واقعبینانهتر تصمیم بگیرید و بهتر درک کنید که آیا رزین اپوکسی سمی است یا تحت چه شرایطی خطرناک میشود.

رزین اپوکسی بعد از خشک شدن همیشه بیخطر استدرست است که رزین کاملاً پخته شده معمولاً خطر کمتری دارد، اما در برخی کاربردها مانند حرارت یا سایش شدید، ممکن است ذرات مضر آزاد شود.

رزینهای خاص کاملاً غیرسمی هستندحتی محصولاتی مانند رزین پایه گیاهی یا رزین دما بالا هم در حالت مایع نیازمند رعایت نکات ایمنیاند و نباید بدون محافظ استفاده شوند.

رزینهای هنری هیچ خطری ندارندرزینهای مصرفی مثل رزین جواهرسازی نسبت به نوع صنعتی ملایمترند، اما تماس مداوم یا استفاده در فضای بسته همچنان میتواند مشکلساز شود.

بررسی گزارشها و مطالعات علمی درباره سلامت و رزین اپوکسیمطالعات علمی نشان میدهد بیشترین خطر رزین اپوکسی مربوط به مرحله اختلاط و پخت آن است، جایی که بخارات و تماس پوستی رخ میدهد. تحقیقات انجام شده در محیطهای صنعتی، افزایش حساسیت پوستی و مشکلات تنفسی را در صورت عدم رعایت ایمنی گزارش کردهاند. با این حال، همان پژوهشها تأکید میکنند که رعایت استانداردهای ایمنی، خطرات را به شکل چشمگیری کاهش میدهد.

جمعبندی: چگونه با اطمینان از رزین اپوکسی استفاده کنیدرزین اپوکسی مادهای ارزشمند و کاربردی است، اما بیتوجهی به اصول ایمنی میتواند آن را به یک عامل خطر تبدیل کند. اگر هنوز این پرسش در ذهن شماست که آیا رزین اپوکسی سمی است، پاسخ نهایی این است: سمی بودن آن به نحوه استفاده شما بستگی دارد. با انتخاب محصول مناسب، استفاده از تجهیزات حفاظتی، تهویه صحیح و مدیریت ضایعات، میتوانید با اطمینان و بدون نگرانی از این ماده استفاده کنید.

سوالات متداول آیا کار با رزین اپوکسی در منزل ایمن است؟در صورت استفاده از تهویه مناسب، ماسک استاندارد و رعایت دستورالعمل سازنده، کار با رزین اپوکسی در منزل قابل کنترل و ایمن خواهد بود.

آیا رزین اپوکسی سمی است و باعث سرطان میشود؟در حالت مایع و هنگام ترکیب با هاردنر، بخارات میتوانند مضر باشند، اما با رعایت اصول ایمنی خطرات بهشدت کاهش مییابد.

تماس پوستی کوتاهمدت با رزین چه عوارضی دارد؟تماس کوتاهمدت ممکن است باعث تحریک خفیف شود، اما تماس مکرر میتواند به حساسیت پوستی و درماتیت منجر گردد.

بعد از خشک شدن کامل، رزین اپوکسی خطر دارد؟رزین کاملاً پخته شده معمولاً پایدار و کمخطر است، مگر اینکه تحت حرارت بالا یا سایش شدید قرار بگیرد.

پرینتر سه بعدی رزینی یا FDM

اگر شما در مسیر طراحی، نمونهسازی یا تولید قطعات سه بعدی هستید، بدون تردید نام پرینتر سه بعدی رزینی یا FDM برایتان آشناست. این دو فناوری، ستونهای اصلی دنیای چاپ سه بعدی هستند. یکی بر پایه رزین مایع و دقت بسیار بالا کار میکند و دیگری با فیلامنت پلاستیکی و ساخت لایه به لایه قطعات مقاومتر شناخته میشود. بسیاری از کاربران دقیقاً در هنگام انتخاب دچار تردید میشوند و تصمیم اشتباه میتواند زمان و سرمایه را هدر دهد. در ادامه این مقاله، شما را با تفاوتها، کاربردها و معیارهای درست انتخاب آشنا میکنیم تا با اطمینان تصمیم بگیرید.

معرفی پرینتر سه بعدی رزینی و FDM: تفاوتها و کاربردهابرای تصمیمگیری درست، ابتدا باید ماهیت هر دو فناوری را به درستی بشناسید. پرینتر سه بعدی رزینی و FDM از نظر روش ساخت، مواد مصرفی، کیفیت خروجی و حتی محیط کاری تفاوتهای اساسی دارند. انتخاب پرینتر سه بعدی رزینی یا FDM در واقع انتخاب بین «دقت فوقالعاده» و «کاربردپذیری گسترده» است. با جدول زیر به سراغ بررسی تفاوتها میرویم.

مزایای استفاده از پرینترهای رزینی و FDM در تولید محصولات سه بعدیهر کدام از این فناوریها مزایای خاص خود را دارند و دقیقاً به همین دلیل است که در صنایع مختلف جایگاه تثبیتشدهای پیدا کردهاند. اگر بین پرینتر سه بعدی رزینی یا FDM مردد هستید، مزایا بهترین نقطه شروع هستند.

مزایای پرینترهای رزینیپرینترهای رزینی امکان تولید قطعاتی با جزئیات بسیار ظریف را فراهم میکنند که در فناوریهای دیگر عملاً غیرممکن است. این دقت بالا باعث میشود خروجی نهایی برای قالبسازی، قطعات پزشکی و مدلهای نمایشی کاملاً ایدهآل باشد و نیاز به پرداخت نهایی را به حداقل برساند.

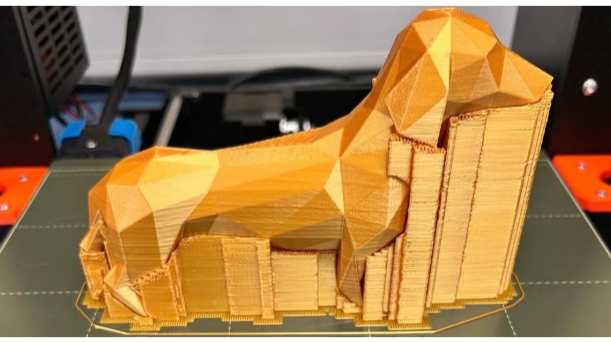

مزایای پرینترهای FDMپرینتر سه بعدی FDM به شما اجازه میدهند قطعات بزرگتر و مقاومتری تولید کنید. تنوع بالای فیلامنتها، هزینه کمتر مواد و سادگی کار با دستگاه، این فناوری را به انتخابی منطقی برای تولید روزمره و پروژههای صنعتی تبدیل کرده است.

مواد مصرفی در چاپ سه بعدی: رزین، فیلامنت و انواع پلاستیکهامواد مصرفی نقش تعیینکنندهای در کیفیت، استحکام و حتی ایمنی فرآیند چاپ دارند. این مواد عبارتند از:

رزینهای فوتوپلیمریرزینها به صورت مایع هستند و با نور UV سخت میشوند. این مواد امکان ایجاد جزئیات بسیار بالا را فراهم میکنند، اما نیازمند شرایط ایمنی، تهویه مناسب و فرآیند پسپردازش دقیق هستند.

فیلامنتهای PLA، ABS و PETGفیلامنتها رایجترین مواد در چاپ FDM هستند. PLA برای پروژههای ساده و آموزشی مناسب است، ABS مقاومت حرارتی بالاتری دارد و PETG تعادلی عالی بین استحکام و انعطافپذیری ایجاد میکند.

پلاستیکهای مهندسیموادی مانند Nylon یا TPU برای کاربردهای تخصصی استفاده میشوند. این پلاستیکها به شما امکان تولید قطعات صنعتی، انعطافپذیر یا مقاوم در برابر فشار را میدهند، اما نیازمند تنظیمات دقیقتری هستند.

فرآیند آمادهسازی و طراحی فایل برای چاپ سه بعدیپیش از آکه دکمه چاپ را فشار دهید، بخش مهمی از موفقیت پروژه رقم میخورد. طراحی سهبعدی باید با در نظر گرفتن محدودیتهای هر فناوری انجام شود و فایل نهایی در نرمافزار اسلایسر به درستی تنظیم گردد. تعیین ضخامت لایه، ساپورتگذاری اصولی و انتخاب متریال مناسب باعث میشود چاپ نهایی دقیق و بدون خطا باشد.

فناوریها و روشهای چاپ: SLA، DLP و FDMفناوریهای چاپ سه بعدی هرکدام منطق عملکرد خاص خود را دارند و انتخاب آنها مستقیماً روی کیفیت و سرعت تولید اثر میگذارد. شناخت تفاوت این روشها به شما کمک میکند در انتخاب پرینتر سه بعدی رزینی یا FDM تصمیمی فنی بگیرید.

کیفیت و دقت چاپ در پرینترهای رزینی و FDMاگر کیفیت سطح و نمایش جزئیات برایتان اولویت دارد، پرینترهای رزینی انتخاب برتری هستند و خروجی آنها کمترین میزان خط لایه را نشان میدهد. در مقابل، پرینترهای FDM با وجود دقت کمتر، در استحکام مکانیکی و مقیاس تولید عملکرد بهتری دارند. کیفیت مطلوب زمانی به دست میآید که فناوری، ماده و هدف پروژه در یک راستا قرار بگیرند.

کاربردهای عملی پرینترهای رزینی و FDM در صنایع و طراحی شخصیپرینترهای رزینی و FDM امروز فقط ابزارهای آزمایشگاهی نیستند، بلکه در صنایع مختلف و حتی پروژههای شخصی، نقش عملی و مستقیم در تولید و طراحی ایفا میکنند.

صنعت دندانپزشکی و پزشکیپرینترهای رزینی برای ساخت قالبهای دندانی، الاینرها و مدلهای جراحی با دقت بسیار بالا استفاده میشوند. برای مثال، یک قالب دندان که با رزین چاپ میشود، بدون نیاز به اصلاح دستی، مستقیماً قابل استفاده است.

جواهرسازی و طراحی محصولات لوکسدر این حوزه، جزئیات حرف اول را میزنند و پرینترهای رزینی امکان ساخت مدلهای بسیار ظریف را فراهم میکنند. بهعنوان نمونه، قالب یک انگشتر با نقشهای پیچیده که با روش سنتی بسیار زمانبر است، در چند ساعت چاپ میشود.

صنعت و تولید قطعات کاربردیپرینترهای FDM برای ساخت قطعات صنعتی، نگهدارندهها و ابزارهای سفارشی استفاده میشوند. برای مثال، یک قطعه یدکی ساده که دیگر در بازار موجود نیست، به راحتی با فیلامنت چاپ میشود.

طراحی شخصی و پروژههای خانگیکاربران شخصی از FDM برای ساخت استند موبایل، قطعات تزئینی یا ابزارهای کاربردی استفاده میکنند.

مقایسه عملکرد پرینتر رزینی و FDM با روشهای سنتی تولیددر روشهای سنتی، ساخت هر قطعه نیازمند قالب، زمان زیاد و هزینه اولیه بالا است، در حالی که چاپ سهبعدی این مسیر را کوتاه میکند. پرینتر سه بعدی رزینی یا FDM امکان تولید مستقیم از فایل دیجیتال را فراهم میکند و خطای انسانی را به حداقل میرساند. جذابترین تفاوت اینجاست که شما میتوانید قبل از تولید نهایی، چندین نسخه اصلاح شده را با کمترین هزینه آزمایش کنید.

نکات کاربردی در انتخاب پرینتر سه بعدی مناسببرای انتخاب درست، باید فراتر از قیمت دستگاه فکر کنید و نیاز واقعی پروژه خود را معیار قرار دهید.

میزان دقت مورد نیاز در قطعه نهاییابعاد قطعاتی که قصد چاپ آنها را داریدبودجه خرید و هزینه مواد مصرفیفضای کاری و شرایط ایمنی محیطسطح تجربه شما در کار با پرینترهای سهبعدیروشهای نگهداری، مراقبت و افزایش طول عمر پرینترهانگهداری اصولی نه تنها کیفیت چاپ را ثابت نگه میدارد، بلکه از هزینههای تعمیرات ناگهانی جلوگیری میکند و عملکرد دستگاه را در طول زمان پایدار میسازد، بهویژه هنگام استفاده از پرینتر سه بعدی رزینی یا FDM.

تمیزکاری منظم نازل، مخزن رزین و صفحه ساختاستفاده از مواد مصرفی استاندارد و باکیفیتبررسی دورهای قطعات مکانیکی و الکترونیکیبهروزرسانی نرمافزار و تنظیمات چاپرعایت شرایط دمایی و تهویه مناسب محیطچالشها، محدودیتها و فرصتهای نوین چاپ سه بعدیچاپ سهبعدی با وجود تمام مزایا، هنوز با چالشهایی مانند محدودیت ابعاد، هزینه مواد خاص و نیاز به دانش فنی مواجه است. پرینترهای رزینی نیازمند ایمنی بالاتر و فرآیند پسپردازش هستند و FDM در دقت سطحی محدودیت دارد. با این حال، پیشرفت مواد جدید و افزایش سرعت چاپ، فرصتهای تازهای برای تولید اختصاصی و صنعتی ایجاد کرده است. آینده این فناوری، ترکیبی از دقت، سرعت و دسترسی گستردهتر خواهد بود.

نتیجهگیری و راهنمای خرید نهاییانتخاب بین پرینتر سه بعدی رزینی یا FDM به هدف شما از چاپ سهبعدی بستگی دارد. اگر دقت، جزئیات و کیفیت سطح برایتان اولویت دارد، رزین انتخاب منطقیتری است و اگر استحکام، ابعاد بزرگ و هزینه کمتر مدنظر شماست، FDM پاسخ مناسبی خواهد بود. بررسی نیاز واقعی، فضای کاری و بودجه، مسیر تصمیمگیری را شفاف میکند.

سوالات متداول1. پرینتر سه بعدی رزینی یا FDM کدامیک برای شروع کار مناسبتر است؟اگر به دنبال دقت بالا و جزئیات ظریف هستید، پرینتر سه بعدی رزینی یا FDM میتواند بسته به نیاز شما انتخاب مناسبی باشد. برای پروژههای بزرگ و مقاوم، FDM انتخاب بهتری است.

2. هزینه چاپ با پرینتر سه بعدی رزینی چقدر است؟چاپ با پرینترهای رزینی معمولاً هزینه بیشتری دارد زیرا مواد مصرفی گرانتر هستند و نیاز به فرآیندهای اضافی مانند شستشو و خشک کردن دارند.

3. آیا میتوان قطعات بزرگ را با پرینتر FDM چاپ کرد؟بله، پرینترهای FDM توانایی چاپ قطعات بزرگتر را دارند و برای تولید قطعات صنعتی، ابزارآلات و نمونههای اولیه با ابعاد بزرگ مناسبتر هستند.

فایل DXF چیست؟

آیا تا به حال برایتان پیش آمده که یک طرح فوقالعاده را روی نرمافزار طراحی کنید اما هنگام انتقال به دستگاه لیزر، کیفیت و جزئیات آن به هم بریزد؟ این دغدغهای است که بیشتر طراحان و اپراتورهای CNC با آن مواجهاند. خبر خوب این است که فایل DXF دقیقاً برای حل همین مشکل طراحی شده است. با این فرمت، میتوانید طرحهای برداری خود را بدون هیچ افت کیفیت و با بیشترین دقت ممکن بین نرمافزارها و دستگاهها جابجا کنید. در ادامه، با هم کشف میکنیم که دلایل دیگر محبوبیت فایل DXF چیست و چرا تبدیل به استاندارد طلایی دنیای طراحی و برش لیزر شده است.

فایل DXF چیست؟فایل DXF مخفف Drawing Exchange Format است و در سال 1982 توسط شرکت Autodesk ایجاد شد. هدف اصلی آن ساده و مؤثر کردن تبادل اطلاعات طراحی بین نرمافزارهای مختلف CAD و دستگاههای CNC و لیزر بود. این فرمت به دلیل ماهیت برداری خود، دقت بالایی را در انتقال طرحها تضمین میکند و از بین رفتن جزئیات هنگام جابجایی بین نرمافزارها را به حداقل میرساند.

حالا بیایید به بخشهای جزئیتر برویم و ببینیم چگونه کاربردهای این فرمت باعث محبوبیتش شدهاند.

کاربردهای اصلی فایل DXFفایل DXF به طور گسترده در حوزههای مختلف کاربرد دارد. در برش لیزر، CNC، چاپ سهبعدی و طراحی نقشههای صنعتی، این فرمت یک استاندارد جهانی برای انتقال طراحیها محسوب میشود. با استفاده از DXF، شما میتوانید یک طرح را در AutoCAD طراحی کرده و آن را بدون هیچ تغییر کیفیت، در CorelDRAW یا نرمافزارهای دیگر باز و ویرایش کنید.

ویژگیها و مزایای فایل DXF برای طراحان و کسب و کارها

خوب بیایید ببینیم دلیل استفاده فایل DXF چیست؟ پاسخ ساده است: ترکیبی از سازگاری بالا، دقت برداری، حجم کم و قابلیت مدیریت لایهها که فرآیند طراحی و تولید را بهینه میکند. بیایید این مزایا را به شکل دقیقتر بررسی کنیم.

سازگاری و انعطافپذیرییکی از بزرگترین نقاط قوت DXF، سازگاری گسترده آن با نرمافزارهای مختلف مانند AutoCAD، CorelDRAW و SolidWorks است. این فرمت به عنوان راه ارتباطی بین نرمافزار طراحی و دستگاههای برش لیزر عمل میکند و تضمین میکند که شما میتوانید بدون نگرانی از تغییرات ناخواسته، فایلها را انتقال دهید.

به همین دلیل، بسیاری از فروشگاهها و طراحان حرفهای از فایل DXF برای ارائه پروژههای آماده استفاده میکنند، زیرا امکان باز و ویرایش آن در نرمافزارهای متعدد وجود دارد.

کیفیت و دقت طراحی برداریمزیت اصلی فایل DXF در طراحی برداری نهفته است. برخلاف تصاویر پیکسلی، فایلهای برداری مبتنی بر معادلات ریاضی هستند و این باعث میشود بتوانید طرح را بدون کوچکترین افت کیفیت به هر اندازهای بزرگ کنید. مسیرهای برش دستگاه لیزر نیز به وضوح در این فایلها مشخص شدهاند و دستگاه دقیقاً میداند از کجا شروع به برش کند و به کجا ختم شود. این ویژگی دقت و کیفیت نهایی قطعات را به شکل چشمگیری افزایش میدهد.

حجم کم و پردازش آسان فایلیکی دیگر از دلایل اهمیت فایل DXF چیست؟ حجم کم و سرعت پردازش بالا است. فایلهای DXF تنها اطلاعات هندسی ضروری طرح را ذخیره میکنند و برخلاف فرمتهای پیکسلی که اطلاعات هر پیکسل را نگهداری میکنند، حجم بسیار کمتری دارند. این ویژگی باعث میشود انتقال فایل بین نرمافزارها و بارگذاری در دستگاههای لیزر به سرعت انجام شود و زمان تولید کاهش یابد.

پشتیبانی از عناصر دو بعدی و لایهبندیDXF از تمام عناصر طراحی دو بعدی مانند خطوط، منحنیها، دایرهها و چندضلعیها پشتیبانی میکند. همچنین، لایهبندی یکی از قابلیتهای کلیدی این فرمت است که مدیریت طرح را سادهتر میکند. شما میتوانید بخشهای مختلف طرح، مانند خطوط برش، خطوط حکاکی و نوشتهها را در لایههای جداگانه قرار دهید و کنترل کاملی روی اجرای پروژه داشته باشید.

تفاوتهای کلیدی فایل DXF با سایر فرمتهادر این بخش میخواهیم ببینیم که تفاوت سایر فرمتها با فایل DXF چیست؟ این فرمت به شما امکان میدهد طرحها را با دقت بالا بین نرمافزارها و دستگاهها منتقل کنید. اما برای انتخاب درست، لازم است تفاوت DXF با سایر فرمتها را بدانید. در جدول زیر مقایسهای کامل ارائه شده است:

نکات کاربردی هنگام کار با فایل DXFکار با فایل DXF نیازمند رعایت نکات کلیدی است تا دقت و کیفیت برش حفظ شود. رعایت این اصول مثلا در پروژههای چاپ با پرینتر سه بعدی رزینی و پرینتر سه بعدی FDM نیز کاربرد دارد و باعث میشود فرآیند طراحی و تولید بدون خطا و با سرعت انجام شود.

استفاده از مسیرهای بسته (Closed Paths) برای برش دقیق: اطمینان حاصل کنید که مسیرهای برش شما بسته هستند. مسیر باز باعث میشود دستگاه نتواند برش تمیز انجام دهد.حذف عناصر اضافی و بهینهسازی فایل: خطوط، نقاط و لایههای اضافی را پاک کنید تا فایل سبک و بهینه شود و سرعت بارگذاری افزایش یابد.انتخاب نسخه مناسبDXF (مثلاً R12 یاLT2000) برای سازگاری بیشتر: نسخههای قدیمیتر DXF معمولاً با نرمافزارها و دستگاههای مختلف سازگاری بیشتری دارند.بررسی صحت مسیرهای برش قبل از اجرای دستگاه: همیشه پیش از برش نهایی، مسیرها را کنترل کنید تا خطاهای احتمالی کاهش یابند.پاکسازی لایهها و حذف خطوط اضافی: مدیریت لایهها باعث میشود بخشهای برش و حکاکی مشخص و اجرای پروژه سادهتر شود.ذخیره نسخه پشتیبان فایل قبل از ویرایش: همیشه یک نسخه اصلی از فایل DXF خود داشته باشید تا در صورت بروز مشکل بتوانید به آن بازگردید.رعایت استانداردهای ابعادی در طراحی: دقت در ابعاد و مقیاس طرح، کیفیت خروجی برش را تضمین میکند.نتیجهگیریدر این مقاله دانستیم که دلیل اهمیت فایل DXF چیست؟ این فرمت دقت، انعطافپذیری و سازگاری بالای طراحیها را تضمین میکند. به نوعی فایل DXF ستون فقرات صنعت طراحی و برش لیزر است. با استفاده صحیح از DXF، میتوانید پروژههای صنعتی و خلاقانه خود را بدون کوچکترین خطا اجرا کنید. این استاندارد نه تنها کار طراحان را سادهتر میکند بلکه خروجی دستگاههای CNC و انواع پرینتر سه بعدی FDM و رزینی را بهینه میسازد.

سوالات متداولفایل DXF چیست و چرا برای برش لیزر مهم است؟فایل DXF یک فرمت برداری استاندارد است که دقت و جزئیات طرح را در انتقال بین نرمافزار و دستگاه حفظ میکند و برای برش لیزر ضروری است.

آیا DXF در CorelDRAW باز میشود؟بله، فایلهای DXF را میتوان در CorelDRAW باز و ویرایش کرد، البته برخی جزئیات ممکن است نیاز به تنظیم مجدد داشته باشند.

بهترین فرمت برای طراحیهای خلاقانه چیست؟برای طرحهای خلاقانه و لوگوهای گرافیکی، فرمت CDR مناسبتر است، اما DXF برای انتقال صنعتی و دقیق ایدهآل است.

چگونه یک فایل DXF را به CDR تبدیل کنیم؟با استفاده از CorelDRAW میتوانید DXF را باز کرده و به CDR ذخیره کنید، البته ممکن است نیاز به ویرایش جزئیات باشد.

چه نسخهای از DXF برای سازگاری بیشتر توصیه میشود؟نسخههای قدیمیتر مثلاً R12 یا LT2000معمولاً با اکثر نرمافزارها و دستگاهها بیشترین سازگاری را دارند.

راهنمای چاپ سه بعدی جواهرات

آیا تا به حال به این فکر کردهاید که طراحی و ساخت جواهرات با استفاده از تکنولوژیهای نوین چطور میتواند دنیای مد و زیبایی را متحول کند؟ راهنمای چاپ سه بعدی جواهرات شما را با دنیای جدیدی آشنا میکند. در این دنیا هر طرح، حتی پیچیدهترینها، به راحتی به واقعیت تبدیل میشود. آیا شما هم با چالشهای تولید جواهرات سفارشی، از جمله زمانبر بودن فرآیند و هزینههای بالا مواجه هستید؟ چاپ سه بعدی این مشکلات را به سادگی حل کرده و فرصتهای جدیدی را در طراحی و تولید جواهرات فراهم میکند. در این مقاله، ما به شما نشان خواهیم داد که چگونه این فناوری میتواند به یک ابزار بینظیر برای خلق آثار هنری منحصر به فرد تبدیل شود.

چاپ سه بعدی جواهرات: معرفی و اهمیت فناوریچاپ سه بعدی جواهرات در سالهای اخیر به یکی از مهمترین نوآوریها در صنعت جواهرسازی تبدیل شده است. این تکنولوژی به طراحان این امکان را میدهد تا طرحهای دیجیتال خود را به راحتی به مدلهای سهبعدی تبدیل و جواهرات با دقت و جزئیات بسیار بالا تولید کنند. راهنمای چاپ سه بعدی جواهرات میتواند به شما در بهرهبرداری از این تکنولوژی کمک کند و نحوه استفاده بهینه از آن را نشان دهد.

مزایای چاپ سه بعدی در طراحی و تولید جواهراتاز مزایای عمده چاپ سه بعدی میتوان به موارد زیر اشاره کرد:

صرفهجویی در زمان و هزینه: استفاده از چاپ سه بعدی مدلها را در مدت زمان بسیار کوتاه تولید میکند. امکان سفارشیسازی دقیق: چاپ سه بعدی این امکان را به طراحان میدهد که جواهرات را به دقت و بر اساس نیازهای مشتریان طراحی کنند. دقت و جزئیات بینظیر: یکی از بزرگترین مزایای چاپ سه بعدی توانایی ایجاد جزئیات دقیق و پیچیده است. برای جواهراتی مانند انگشترها و دستبندهایی که نیاز به دقت بالا دارند، این فناوری بهترین انتخاب است.تنوع در مواد و متریالها: چاپ سه بعدی این امکان را به طراحان میدهد که از مواد مختلفی مانند رزین، فیلامنتها و حتی فلزات گرانبها استفاده کنند. بهبود تجربه مشتری: یکی از جنبههای مهم در صنعت جواهرات تجربه مشتری است. با استفاده از چاپ سه بعدی، شما میتوانید نمونههای دقیق از طرحهای خود را به مشتریان نشان دهید و این به آنها این امکان را میدهد که قبل از خرید نهایی، از طراحی خود اطمینان حاصل کنند.انواع مواد قابل استفاده در چاپ سه بعدی جواهراتاین مواد شامل رزین، فیلامنتها و فلزات گرانبها هستند که هر کدام ویژگیهای خاص خود را دارند. انتخاب ماده مناسب تأثیر زیادی بر کیفیت و دوام جواهرات نهایی دارد. در ادامه به بررسی برخی از مواد پرکاربرد در این صنعت میپردازیم:

رزینرزینها یکی از محبوبترین مواد در چاپ سه بعدی جواهرات هستند. این مواد برای ساخت مدلهای دقیق و پیچیده به کار میروند. پس از چاپ، مدلهای رزینی به راحتی برای فرآیند ریختهگری آماده میشوند و سطح صاف و دقیق آنها کیفیت بالای محصول نهایی را تضمین میکند.

فیلامنتفیلامنتها معمولاً در چاپ جواهرات پلاستیکی یا قطعات موقتی استفاده میشوند. این مواد انعطافپذیر و سبک هستند و برای ساخت جواهرات روزمره مناسب میباشند. فیلامنتها میتوانند برای طراحی قطعات سبک و ساده به کار روند.

فلزات گرانبهافلزاتی مانند طلا، نقره و پلاتین در چاپ سه بعدی جواهرات برای تولید قطعات پیچیده و منحصر به فرد استفاده میشوند. این فلزات معمولاً به صورت پودر در چاپگرهای سه بعدی به کار میروند و با استفاده از لیزر یا روشهای دیگر به هم جوش میشوند.

راهنمای چاپ سه بعدی جواهرات کمک میکند تا با انتخاب مواد مناسب، بهترین نتیجه را برای هر طراحی بدست آورید.

فرآیند طراحی و آمادهسازی فایل برای چاپاین فرآیند مرحلهای حیاتی در تولید قطعات دقیق و با کیفیت است. بدون طراحی دیجیتال دقیق، حتی بهترین پرینتر سه بعدی رزینی نیز نمیتواند نتیجه مطلوب ارائه دهد. این فرآیند شامل چندین مرحله تخصصی است که هرکدام نقش مهمی در کیفیت نهایی جواهر ایفا میکنند. در ادامه راهنمای چاپ سه بعدی جواهرات به تفکیک هر مرحله توضیح داده میشود:

ایدهپردازی و طراحی مفهومیدر این مرحله، شما باید ایده کلی جواهر خود را مشخص کنید. طراحی میتواند از روی اسکچ دستی، الهام از طبیعت یا حتی طرحهای موجود آغاز شود. هدف این است که یک مفهوم واضح و دقیق از محصول نهایی داشته باشید.

طراحی دیجیتال با نرمافزار CADپس از مشخص شدن ایده، طراحی دیجیتال با استفاده از نرمافزارهای CAD انجام میشود. این مرحله شامل تعیین ابعاد دقیق، جزئیات پیچیده و ساختار قطعه است. طراحی سهبعدی امکان بررسی زوایا و اندازهها را پیش از چاپ فراهم میکند و خطاهای احتمالی را کاهش میدهد.

اصلاح و بهینهسازی فایل برای چاپفایل CAD باید بهینهسازی شود تا با محدودیتهای چاپگر سه بعدی سازگار باشد. این مرحله شامل بررسی ضخامت دیوارهها، اطمینان از انسجام ساختار و اضافه کردن پشتیبانها (supports) برای قطعات پیچیده است.

تبدیل به فرمت قابل چاپ و آمادهسازی موادفایل طراحی پس از اصلاح به فرمت قابل قبول پرینتر (مانند STL یا OBJ) تبدیل میشود. سپس نوع مواد چاپی انتخاب میشود. بسته به نیاز میتوان از رزین برای مدلهای دقیق یا فیلامنت برای نمونههای اولیه استفاده کرد، حتی در پرینتر سه بعدی فیلامنتی. آمادهسازی فایل شامل چک کردن ضخامت، بررسی نواحی با جزئیات زیاد و تعیین تنظیمات چاپ است.

پیشنمایش و شبیهسازی چاپقبل از چاپ واقعی، فایل در نرمافزار پیش نمایش چاپ بررسی میشود. این مرحله به شما اجازه میدهد قطعات پشتیبان را اصلاح کرده و پیشبینی مشکلات احتمالی در چاپ را داشته باشید.

استفاده از راهنمای چاپ سه بعدی جواهرات در این مراحل کمک میکند تا فرآیند طراحی و آمادهسازی با دقت بالا و بدون هدررفت مواد انجام شود و کیفیت نهایی تضمین گردد.

فناوریها و روشهای چاپ سه بعدی در صنعت جواهرسازیچاپ سه بعدی جواهرات با فناوریهای مختلف امکان تولید مدلهای دقیق و متنوع را فراهم میکند. در ادامه، جدول جامع انواع فناوریها، مزایا، معایب و کاربردهای آنها آورده شده است:

مقایسه چاپ سه بعدی با روشهای سنتی جواهرسازیمقایسه چاپ سه بعدی با روشهای سنتی جواهرسازی نشان میدهد که این فناوری نه تنها زمان تولید را به شکل چشمگیری کاهش میدهد، بلکه دقت و جزئیات قطعات را به سطحی میرساند که در روشهای سنتی با دست تقریباً غیرقابل دسترس است. روش سنتی نیازمند مهارتهای دستی بالا و صرف ساعتها یا روزها برای تراشیدن موم و ساخت قالب است، در حالی که چاپ سه بعدی میتواند مدلهای پیچیده را در عرض چند ساعت تولید کند.

علاوه بر این، چاپ سه بعدی امکان سفارشیسازی سریع و ایجاد نسخههای مختلف از یک طرح را بدون هزینه اضافی فراهم میکند، چیزی که در تولید سنتی بسیار دشوار و پرهزینه است.

جمعبندیچاپ سه بعدی جواهرات انقلابی در طراحی و تولید قطعات هنری و تجاری ایجاد کرده است. این فناوری سرعت تولید، دقت بالا و امکان سفارشیسازی را به طراحان ارائه میدهد. با انتخاب مواد مناسب و استفاده از نرمافزارهای CAD، میتوان جواهرات منحصر به فردی خلق کرد که با روشهای سنتی غیرقابل دسترس بودند. راهنمای چاپ سه بعدی جواهرات به شما کمک میکند تا از تمامی مزایا بهرهمند شوید و فرآیند طراحی تا تولید را به بهترین شکل ممکن مدیریت کنید.

سوالات متداولچاپ سه بعدی جواهرات چه مزایایی نسبت به روش سنتی دارد؟این فناوری سرعت تولید را بالا میبرد، امکان طراحی پیچیده و سفارشیسازی سریع را فراهم میکند و هزینهها را کاهش میدهد.

چه موادی برای چاپ سه بعدی جواهرات استفاده میشوند؟میتوان از رزین، فیلامنت و فلزات گرانبها برای مدلهای دقیق و قطعات نهایی استفاده کرد، بسته به نیاز طراحی.

آیا هر کسی میتواند جواهرات خود را چاپ سه بعدی کند؟بله، با نرمافزارهای CAD و استفاده از خدمات چاپ یا پرینترهای مناسب، طراحی و چاپ جواهرات برای مبتدیان نیز امکانپذیر است.

راهنمای چاپ سه بعدی جواهرات چه کمکی به من میکند؟این راهنما به شما نحوه طراحی، انتخاب مواد و بهینهسازی فایلها را آموزش میدهد تا نتیجه نهایی با کیفیت و دقیق باشد.

کاربرد پرینتر سه بعدی

ایدهای که تنها در ذهن یا روی صفحه نمایش باقی بماند، هر چقدر هم درخشان باشد، هنوز به مرحله اثرگذاری نرسیده است. امروزه فاصله میان طراحی تا ساخت واقعی، به یکی از اصلیترین چالشهای صنایع و کسبوکارها تبدیل شده است. کاربرد پرینتر سه بعدی دقیقاً در همین نقطه معنا پیدا میکند؛ جایی که سرعت، دقت و امکان اصلاح، تعیین کننده موفقیت هستند. شما احتمالاً با این دغدغه روبرو شدهاید که چگونه میتوان پیش از تولید نهایی، از کارایی و کیفیت یک طرح اطمینان پیدا کرد. آیا راهی وجود دارد که بدون صرف هزینههای سنگین، بتوان ایدهها را به شکل واقعی بررسی و بهبود داد؟ با ما همراه باشید تا به این سوالات پاسخ دهیم.

مقدمهای بر فناوری پرینتر سه بعدی و اهمیت آنفناوری چاپ سهب عدی امکان تبدیل فایلهای دیجیتال به نمونههای فیزیکی را به شکلی دقیق و لایه به لایه فراهم میکند. اهمیت این فناوری در انعطافپذیری بالای آن نهفته است؛ جایی که طراحی، اصلاح و تولید در یک مسیر پیوسته قرار میگیرند. کاربرد پرینتر سه بعدی به شما کمک میکند فرآیند توسعه محصول را سریعتر و کمهزینهتر مدیریت کنید.

کاربرد پرینتر سه بعدی در صنایع تولیدی و مهندسیدر صنایع تولیدی و مهندسی، تصمیمگیری بر پایه دادههای واقعی و نمونههای قابل لمس اهمیت بالایی دارد. استفاده از پرینتر سه بعدی به شما این امکان را میدهد که پیش از ورود به تولید انبوه، عملکرد قطعات و سازهها را در شرایط واقعی ارزیابی کنید.

کاربرد پرینتر سه بعدی در این حوزه ریسک تولید را کاهش میدهد. از طرفی به بهینهسازی طراحی و افزایش کیفیت نهایی محصول نیز منجر میشود. در ادامه، مهمترین کاربردهای این فناوری را در حوزههای تخصصی بررسی میکنیم.

نقش پرینتر سه بعدی در نمونهسازی سریع و طراحی محصولنمونهسازی سریع یکی از کلیدیترین مزایای استفاده از پرینتر سه بعدی در فرآیند طراحی محصول است. شما میتوانید در مدتزمانی کوتاه، چندین نسخه از یک طرح را تولید کرده و آنها را از نظر ابعاد، عملکرد و ارگونومی بررسی کنید. این رویکرد باعث میشود اصلاحات لازم پیش از صرف هزینههای سنگین تولید انجام شود.

در بسیاری از پروژههای صنعتی، استفاده از پرینتر سه بعدی FDM به دلیل سرعت مناسب و هزینه مقرون به صرفه، انتخاب کاربردی برای ساخت نمونههای اولیه محسوب میشود.

استفاده از پرینتر سه بعدی در پزشکی و دندانپزشکیدر حوزه پزشکی، دقت و شخصیسازی دو عامل حیاتی هستند. پرینتر سه بعدی این امکان را فراهم کرده است که ابزارها، پروتزها و مدلهای آناتومیکی متناسب با شرایط هر بیمار تولید شوند. این موضوع به پزشکان کمک میکند برنامهریزی دقیقتری برای درمان داشته باشند.

در دندانپزشکی، پرینتر سه بعدی رزینی به دلیل دقت بسیار بالا، کاربرد گستردهای در ساخت قالبها، روکشها و قطعات ظریف دارد و کیفیت خدمات درمانی را به شکل محسوسی ارتقا میدهد.

کاربرد پرینتر سه بعدی در حوزه معماری و ساخت مدلهای مقیاس کوچکدر معماری، ارائه یک طرح تنها با نقشههای دوبعدی، همیشه برای انتقال ایده کافی نیست. با استفاده از پرینتر سه بعدی، شما میتوانید ماکتهایی دقیق و واقعی از پروژهها تهیه کنید و جزئیات طراحی را بهتر به کارفرما نمایش دهید.

این کاربرد پرینتر سه بعدی به معماران کمک میکند پیش از اجرای نهایی، تناسب فضاها، حجمها و فرم کلی پروژه را بررسی کرده و تصمیمهای مناسبتری اتخاذ کنند.

پرینتر سه بعدی در صنعت مد و طراحی پوشاکدر صنعت مد، خلاقیت زمانی شکوفا میشود که محدودیتهای تولید کاهش یابد. پرینتر سه بعدی به طراحان این امکان را میدهد که الگوهای پیچیده، بافتهای خاص و اکسسوریهای منحصربهفرد تولید کنند. این فناوری مسیر تازهای برای تولید اختصاصی محصولات و ارائه طراحیهای متفاوت باز کرده و برندها را قادر میسازد تجربهای متمایز به مخاطبان خود ارائه دهند.

تولید قطعات یدکی و شخصیسازی محصولات با پرینتر سه بعدییکی از کاربردهای عملی و بسیار مهم پرینتر سه بعدی، تولید قطعات یدکی کمیاب یا سفارشی است. شما میتوانید قطعات موردنیاز خود را بدون وابستگی به تولیدکنندگان اصلی و در کوتاهترین زمان ممکن طراحی و تولید کنید. این کاربرد پرینتر سه بعدی به ویژه در صنایع تعمیر و نگهداری اهمیت بالایی دارد.

برای مثال، فرض کنید در یک خط تولید صنعتی، یک قطعه پلاستیکی کوچک اما حیاتی دچار شکستگی شده و نمونه مشابه آن دیگر در بازار موجود نیست. در چنین شرایطی، با اسکن یا طراحی مجدد قطعه و استفاده از پرینتر سه بعدی، میتوان نمونهای دقیق و حتی مقاومتر از نسخه اولیه تولید کرد.

مزایا و محدودیتهای پرینتر سه بعدی در مقایسه با روشهای سنتیپرینت سه بعدی رویکردی نوین در تولید قطعات است که انعطافپذیری بالاتری نسبت به روشهای سنتی ارائه میدهد. با این حال، محدودیتهایی نیز در زمینه سرعت تولید انبوه و تنوع مواد دارد که باید به صورت دقیق بررسی شود.

در جدول زیر، مقایسهای شفاف میان پرینتر سهبعدی و روشهای سنتی تولید ارائه شده است:

انتخاب مواد مناسب و تأثیر آن بر کیفیت چاپانتخاب مواد مصرفی نقش مستقیمی در کیفیت نهایی، استحکام و دقت قطعه چاپ شده دارد. هر ماده ویژگیهای مکانیکی، حرارتی و ظاهری متفاوتی ارائه میدهد و انتخاب نادرست میتواند منجر به کاهش دوام یا افت کیفیت شود. درک صحیح از نوع کاربرد، شرایط محیطی و انتظارات عملکردی، کاربرد پرینتر سه بعدی را به حداکثر بهرهوری میرساند.

نکات کلیدی در انتخاب و نگهداری پرینتر سه بعدیبررسی نوع کاربرد موردنظر (صنعتی، نمونهسازی، آموزشی یا خانگی)توجه به دقت چاپ و رزولوشن متناسب با نیاز پروژههاانتخاب فناوری مناسب چاپ (FDM یا رزینی) بر اساس نوع قطعاتسازگاری دستگاه با مواد مصرفی متنوع و استانداردابعاد صفحه ساخت و تناسب آن با اندازه قطعات موردنظرپایداری مکانیکی و کیفیت ساخت بدنه دستگاهوجود خدمات پس از فروش و دسترسی آسان به قطعات یدکیسازگاری نرمافزاری با فرمتهای رایج طراحی سهبعدیانجام کالیبراسیون منظم برای حفظ دقت چاپتمیزکاری دورهای نازل، صفحه ساخت و قطعات متحرکاستفاده از مواد مصرفی باکیفیت و نگهداری صحیح آنهابررسی و تنظیم دمای مناسب چاپ متناسب با نوع مادهروغنکاری قطعات مکانیکی طبق دستورالعمل سازندهبهروزرسانی نرمافزار و Firmware دستگاه به صورت منظمبررسی کابلها، اتصالات و سنسورها جهت جلوگیری از خطاسخن پایانیپرینت سه بعدی به عنوان یک فناوری تحولآفرین، رویکردهای سنتی طراحی و تولید را دگرگون کرده است. این فناوری به شما امکان میدهد ایدهها را با سرعت بالا و دقت قابل توجه به نمونههای واقعی تبدیل کنید. آشنایی با مزایا، محدودیتها و الزامات فنی، نقش مهمی در بهرهبرداری مؤثر از این تکنولوژی دارد. باید دانست کاربرد پرینتر سه بعدی زمانی بیشترین ارزش و بازدهی را ایجاد میکند که با دانش فنی و انتخاب اصولی همراه باشد.

بخش سوالات متداول1. پرینتر سه بعدی برای چه کسب و کارهایی بیشترین کاربرد را دارد؟کسب و کارهایی که نیاز به نمونهسازی سریع، شخصیسازی محصولات یا تولید در تیراژ پایین دارند، بیشترین بهره را از این فناوری میبرند. صنایع طراحی، پزشکی و مهندسی نمونههای شاخص هستند.

2. تفاوت اصلی پرینتر سه بعدی FDM و رزینی چیست؟پرینتر FDM برای قطعات کاربردی و مقاوم مناسب است، در حالی که پرینتر رزینی دقت و جزئیات بسیار بالاتری ارائه میدهد. انتخاب بین آنها به نوع کاربرد بستگی دارد.

3. آیا پرینت سه بعدی جایگزین تولید سنتی میشود؟در تولید انبوه خیر، اما در تیراژ پایین، نمونهسازی و تولید سفارشی، پرینت سهبعدی انتخابی کارآمدتر محسوب میشود.

چطور هزینه چاپ سه بعدی را کاهش دهیم؟

چاپ سه بعدی به عنوان یک فناوری نوین، امکان تولید سریع و سفارشی قطعات و مدلهای پیچیده را فراهم کرده است، اما هزینههای بالای مواد مصرفی، نگهداری دستگاه و زمان چاپ، یکی از چالشهای اصلی کاربران محسوب میشود.

آشنایی با راهکار کاهش هزینه چاپ سه بعدی و مدیریت درست فرآیندها، میتواند باعث صرفهجویی قابل توجه در هزینهها شود و تجربهای اقتصادیتر از چاپ سه بعدی ارائه دهد. برای کاهش هزینه چاپ سه بعدی، ابتدا لازم است عوامل مؤثر بر هزینه شناسایی شوند و سپس با استفاده از تکنیکها و تنظیمات بهینه، مصرف مواد و زمان چاپ کاهش یابد بدون آنکه کیفیت قطعات تولیدی دچار افت شود. علاوه بر این، انتخاب صحیح نوع پرینتر و نوع فیلامنت، نگهداری به موقع و استفاده از نرمافزارهای بهینهسازی مسیر چاپ، بخش مهمی از مدیریت هزینهها را تشکیل میدهند. ترکیب این اقدامات باعث میشود چاپ سه بعدی ارزانتر و مقرون به صرفهتر انجام شود و کاربر بتواند با بودجه محدود، بیشترین بهرهوری را از پرینتر خود داشته باشد.

عوامل مؤثر بر هزینه چاپ سه بعدیهزینه چاپ سه بعدی تحت تأثیر عوامل مختلفی قرار دارد که شناخت آنها، پایهایترین گام در کاهش هزینهها محسوب میشود. نوع و قیمت فیلامنت یا رزین، مدت زمان چاپ، پیچیدگی مدل و میزان پشتیبانی مورد نیاز، از مهمترین عوامل هستند. چاپ مدلهای بزرگ و پیچیده نیازمند زمان طولانی و حجم بالای مواد مصرفی است و در نتیجه هزینه چاپ افزایش مییابد. همچنین، پرینترهایی با دقت بالا و فناوریهای پیشرفته، هزینههای نگهداری و تعمیرات بالاتری دارند. مدیریت هزینههای چاپ FDM و رزینی شامل بررسی این موارد و پیشبینی دقیق مقدار مواد مصرفی و زمان چاپ است تا از مصرف اضافی جلوگیری شود. ارزیابی کامل عوامل مؤثر بر هزینه، به کاربران کمک میکند تا با انتخاب استراتژیهای مناسب، پرینت سه بعدی ارزان و کارآمد داشته باشند.

انتخاب نوع و کیفیت فیلامنتیکی از مهمترین راهکارهای کاهش هزینه چاپ سه بعدی، انتخاب هوشمندانه نوع و کیفیت فیلامنت است. فیلامنتهای ارزانتر، معمولاً ویژگیهای فنی محدودتری دارند اما در پروژههای غیرحساس و نمونهسازی سریع، میتوانند گزینه مناسبی باشند. استفاده از فیلامنت با کیفیت پایین در پروژههای حساس ممکن است باعث نقص در چاپ، هدررفت مواد و در نتیجه افزایش هزینه نهایی شود. بنابراین تعادل بین قیمت و کیفیت فیلامنت اهمیت زیادی دارد. علاوه بر این، انتخاب جنس مناسب مانند PLA برای پروژههای استاندارد، نسبت به فیلامنت ABS یا فیلامنت PETG میتواند به کاهش دمای چاپ و مصرف انرژی کمک کند. خرید اقتصادی فیلامنت و قطعات پرینتر به صورت عمده نیز یکی دیگر از روشهای صرفهجویی در هزینه مواد مصرفی است و امکان تامین مداوم فیلامنت با قیمت پایینتر را فراهم میکند.

بهینهسازی مدل سه بعدی و کاهش حجم مواد مصرفیبهینهسازی مدل سه بعدی قبل از چاپ، تأثیر مستقیم بر کاهش هزینه چاپ سه بعدی دارد. کاهش ضخامت دیوارهها، حذف جزئیات غیرضروری و استفاده از ساختارهای توخالی، حجم مواد مصرفی را به شکل قابل توجهی کاهش میدهد. نرمافزارهای طراحی و اسلایسر امکاناتی برای تحلیل و پیشبینی میزان فیلامنت مورد نیاز ارائه میدهند و با بهینهسازی حجم داخلی قطعات، چاپ سه بعدی ارزانتر امکانپذیر میشود. استفاده از تکنیکهای چاپ توخالی و کاهش پشتیبانی نیز باعث کاهش زمان چاپ و مصرف مواد میشود. با این روشها میتوان بدون افت کیفیت، مصرف فیلامنت و رزین را کنترل کرد و مدیریت بهینه هزینهها را در پروژههای کوچک و بزرگ انجام داد.

تنظیمات پرینتر و کاهش زمان چاپتنظیم صحیح پرینتر سه بعدی، یکی از کلیدهای مهم کاهش هزینه چاپ سه بعدی است. سرعت چاپ، ارتفاع لایه، دمای اکسترودر و بستر چاپ، همه مستقیماً بر زمان چاپ و مصرف مواد تأثیر میگذارند. افزایش سرعت چاپ بدون کاهش کیفیت، باعث کاهش زمان و در نتیجه صرفهجویی در انرژی و هزینه نیروی انسانی میشود. کاهش ارتفاع لایهها کیفیت چاپ را بالا میبرد اما زمان چاپ طولانیتری میطلبد و ممکن است هزینه را افزایش دهد. تنظیمات هوشمند پرینتر و اجرای تستهای پیش از چاپ، باعث بهینهسازی زمان چاپ و مصرف فیلامنت میشود و تکنیکهای صرفهجویی در پرینت را به شکل عملیاتی امکانپذیر میکند. مدیریت دقیق این تنظیمات، به کاربران اجازه میدهد بیشترین بازدهی را از هر پرینت داشته باشند و پرینت سه بعدی ارزانتری داشته باشند.

استفاده از تکنیکهای چاپ توخالی و پشتیبانی کمچاپ توخالی یا Hollow Printing، یکی از مؤثرترین روشها برای کاهش حجم مواد مصرفی و در نتیجه کاهش هزینه چاپ سه بعدی است. با ایجاد ساختارهای داخلی شبکهای و کمحجم، میتوان بدون کاهش مقاومت قطعه، فیلامنت مصرفی را به حداقل رساند. همچنین، کاهش تعداد و حجم پشتیبانیها، نه تنها مصرف مواد را کاهش میدهد بلکه پسپردازش را سادهتر میکند و زمان کلی چاپ را کاهش میدهد. طراحی هوشمند مدل و استفاده از تکنیکهای چاپ توخالی و پشتیبانی کم، به ویژه در قطعات بزرگ یا پیچیده، نقش مهمی در بهینهسازی مصرف فیلامنت و کاهش هزینه نهایی چاپ دارند. این روشها به کاربران امکان میدهند با کمترین هزینه، مدلهای دقیق و کاربردی تولید کنند.

خرید فیلامنت به صورت عمدهخرید فیلامنت و سایر مواد مصرفی به صورت عمده، یک راهکار عملی برای کاهش هزینه چاپ سه بعدی است. تأمین مواد به صورت عمده معمولا با تخفیفهای قابل توجه همراه است و امکان کنترل بهتر موجودی و جلوگیری از توقفهای غیرمنتظره در چاپ را فراهم میکند. این روش مخصوصاً برای کاربران حرفهای و کارگاههای چاپ سه بعدی که مصرف بالایی دارند، مناسب است. علاوه بر این، خرید عمده باعث میشود کاربر بتواند فیلامنت با کیفیت ثابت و استاندارد تهیه کند و از تغییرات ناگهانی قیمت جلوگیری کند. مدیریت اقتصادی مواد مصرفی، بخشی از استراتژی کاهش هزینه چاپ سه بعدی است و به حفظ جریان کاری مداوم کمک میکند.

نگهداری صحیح پرینترپرینترهای سه بعدی به عنوان ابزارهای دقیق و حساس، نیازمند نگهداری منظم و برنامهریزی شده هستند. تمیز کردن نازل به صورت دورهای باعث جلوگیری از انسداد و کاهش خطاهای چاپ میشود و بررسی و روانکاری محورهای حرکتی، از فرسایش قطعات مکانیکی جلوگیری میکند. کنترل رطوبت محیط و ذخیره صحیح فیلامنت نیز به حفظ کیفیت مواد و جلوگیری از مشکلات ناشی از جذب رطوبت کمک میکند. رعایت نکات نگهداری طول عمر قطعات و پرینتر را افزایش میدهد و مصرف مواد اضافی ناشی از چاپ ناقص را کاهش میدهد. علاوه بر این، ایجاد یک برنامه زمانبندی برای چک کردن قطعات حساس، یادآوری برای تعویض قطعات فرسوده و ثبت سابقه تعمیرات، میتواند مدیریت هزینه چاپ FDM و رزینی را به شکل حرفهایتر ممکن سازد. نگهداری صحیح پرینتر نه تنها هزینههای مستقیم تعمیر را کاهش میدهد بلکه باعث کاهش اتلاف زمان و مواد و افزایش بهرهوری کارگاه چاپ سه بعدی میشود.

استفاده از نرمافزارهای بهینهسازی مسیر چاپنرمافزارهای بهینهسازی مسیر چاپ ابزارهای قدرتمندی برای کاهش هزینه چاپ سه بعدی هستند و با تحلیل مسیر حرکت نازل و شناسایی جابهجاییهای غیرضروری، میتوان زمان چاپ و مصرف مواد را به شکل قابل توجهی کاهش داد. این نرمافزارها امکاناتی مانند تنظیم سرعت سفر نازل، کنترل جریان فیلامنت و بهینهسازی زمان توقفها ارائه میدهند که باعث کاهش ضایعات و بهبود دقت چاپ میشود. استفاده هوشمندانه از این نرمافزارها به کاربران حرفهای اجازه میدهد پروژههای پیچیده را با مصرف کم مواد و زمان کمتر اجرا کنند و در عین حال کیفیت نهایی قطعات افزایش یابد. بهینهسازی مسیر چاپ نه تنها در چاپ FDM بلکه در پرینت رزینی نیز کاربرد دارد و میتواند مانع از هدررفت رزین در بخشهای اضافی مدل شود. ترکیب این تکنیک نرمافزاری با تنظیمات فنی دقیق، تجربه چاپ سه بعدی ارزانتر و حرفهایتر را فراهم میکند و به کاربر امکان میدهد بیشترین بازدهی را از هر پرینت داشته باشد.

جمعبندیراهکار کاهش هزینه چاپ سه بعدی شامل مجموعهای از اقدامات فنی و مدیریتی است که با رعایت آنها، چاپ سه بعدی ارزان و مقرون به صرفه امکانپذیر میشود. انتخاب مناسب فیلامنت و کیفیت آن، بهینهسازی مدل سه بعدی، تنظیمات صحیح پرینتر و مدیریت زمان چاپ، استفاده از تکنیکهای چاپ توخالی و کاهش پشتیبانی، خرید اقتصادی مواد مصرفی و نگهداری منظم پرینتر، همه از عوامل مهم در کنترل هزینهها هستند. بهرهگیری از نرمافزارهای بهینهسازی مسیر چاپ و انتخاب پرینتر مناسب، کیفیت چاپ را افزایش داده و مصرف فیلامنت و رزین را کاهش میدهد. ترکیب این راهکارها باعث میشود کاربران بتوانند پروژههای خود را با کمترین هزینه انجام دهند و تجربهای اقتصادی و کارآمد از چاپ سه بعدی داشته باشند. به طور کلی، آگاهی فنی، مدیریت منابع و بهینهسازی فرآیندها، کلید دستیابی به چاپ سه بعدی ارزان و با کیفیت بالا است و میتواند بهرهوری و صرفهجویی را به حداکثر برساند.

جلوگیری از رشته ای شدن در چاپ سه بعدی

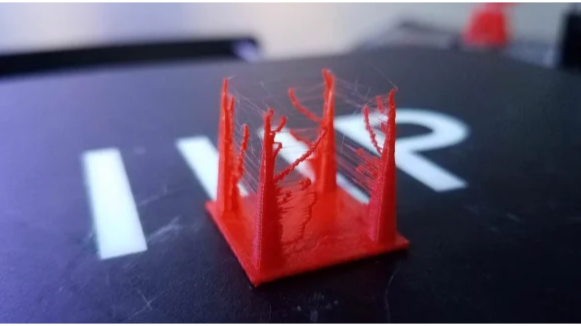

رشتهای شدن یا stringing یکی از مشکلات شایع در چاپ سه بعدی است که هنگام حرکت نازل بین بخشهای مختلف مدل، رشتههای نازک از فیلامنت از نازل کشیده میشوند و روی سطح قطعه باقی میمانند. این مشکل معمولاً در پرینترهای FDM و هنگام چاپ با فیلامنتهایی مانند PLA، فیلامنت ABS و PETG مشاهده میشود. علت اصلی رشتهای شدن، خروج ناخواسته فیلامنت ذوب شده از نازل در هنگام حرکت بدون اکستروژن است. عوامل مؤثر شامل دمای بالای نازل، سرعت زیاد حرکت، تنظیمات نادرست Retract و ویژگیهای فیزیکی فیلامنت است. حتی جنس و رطوبت فیلامنت، قطر نازل و نوع مسیر حرکت نازل در ایجاد رشتهها نقش دارند. شناخت دقیق علل رشتهای شدن و نحوه کنترل آن، اولین قدم برای چاپ تمیز و با کیفیت است.

با بررسی تنظیمات نرمافزار اسلایسر و پایش رفتار فیلامنت، میتوان این مشکل را تا حد زیادی کاهش داد و پرینت نهایی صاف و یکدست به دست آورد. توجه به جزئیات فنی، هماهنگی بین حرارت، سرعت و بازگشت فیلامنت باعث میشود رشتهای شدن کاهش یابد و قطعات نهایی کیفیت مطلوبی داشته باشند. علاوه بر این، تجربه و تست چاپ نمونه قبل از پرینت اصلی به شناسایی شرایط بهینه کمک میکند و میزان رشتههای ناخواسته را به حداقل میرساند. رعایت این موارد برای چاپ پروتوتایپهای دقیق یا مدلهای نمایشی ضروری است.

تاثیر نوع فیلامنت بر ایجاد رشتههانوع فیلامنت یکی از عوامل کلیدی در رشتهای شدن است. فیلامنتهایی مانند فیلامنت PETG به دلیل چسبندگی بالا و جریان نرمتر، بیشتر مستعد ایجاد رشتههای نازک در طول حرکت نازل هستند. PLA نسبتاً کنترلپذیرتر است اما در دماهای بالا نیز ممکن است رشته ایجاد کند. ABS به دلیل ویسکوزیته متفاوت و دمای بالای چاپ، گاهی رشتههایی ضخیمتر و قابل مشاهده ایجاد میکند. حتی نوع برند، کیفیت تولید و رطوبت فیلامنت میتواند اثر مستقیمی بر رشتهای شدن داشته باشد. فیلامنت مرطوب به راحتی بخار میکند و رشتههای نامنظم ایجاد میکند. بنابراین استفاده از فیلامنت خشک، با کیفیت و ذخیرهسازی مناسب، اولین قدم برای کاهش رشتهای شدن است. آزمایش با نمونههای کوچک از فیلامنتهای مختلف و ثبت تنظیمات موفق نیز به شناسایی پارامترهای مناسب برای هر نوع ماده کمک میکند و چاپ تمیزتری را تضمین میکند. توجه به دقت تولید و قطر یکنواخت فیلامنت نیز اهمیت دارد زیرا تغییرات قطر باعث تغییر ناگهانی فشار در نازل و ایجاد رشته میشود. با ترکیب انتخاب صحیح فیلامنت و کنترل شرایط چاپ، میتوان پرینت سه بعدی بدون رشته و صاف را تجربه کرد.

تنظیمات دمای اکسترودر برای کاهش رشتهای شدندمای نازل نقش بسیار مهمی در رشتهای شدن دارد. دمای بالاتر از حد لازم باعث ذوب بیش از حد فیلامنت و جریان غیرکنترل شده آن میشود، در نتیجه هنگام حرکت نازل بین نقاط مختلف، رشتههای ناخواسته شکل میگیرند. دمای پایینتر از حد مجاز نیز باعث انسداد یا جریان ناپیوسته فیلامنت میشود که کیفیت چاپ را کاهش میدهد. بنابراین تنظیم دقیق دمای نازل بر اساس نوع فیلامنت، ضخامت نازل و سرعت چاپ اهمیت زیادی دارد.

دمای بستر نیز در این مسئله مؤثر است زیرا بر چسبندگی و انقباض اولیه لایهها تأثیر میگذارد و میتواند به جلوگیری از کشیدگی و رشتههای اضافی کمک کند. پایش دقیق دما با سنسورهای کالیبره شده و استفاده از اسلایسر برای اعمال تنظیمات دمایی بهینه، کیفیت چاپ را افزایش میدهد و رشتهای شدن را کاهش میدهد. توجه به ثبات دمای محیط نیز اهمیت دارد زیرا نوسانات ناگهانی دما میتواند باعث رفتار غیرقابل پیشبینی فیلامنت و تشکیل رشتههای نازک شود. با انجام تست چاپ نمونه در محدوده دمایی مختلف، میتوان نقطه بهینه برای هر نوع فیلامنت را شناسایی کرد و چاپ سه بعدی صاف و بدون رشته داشت.

اهمیت سرعت چاپ و تنظیمات حرکت هد پرینترسرعت چاپ و حرکت نازل تأثیر مستقیمی بر رشتهای شدن دارند. حرکت نازل با سرعت زیاد بین بخشهای مختلف باعث کشیده شدن فیلامنت ذوب شده و ایجاد رشتههای نازک میشود. سرعت پایینتر میتواند به کنترل بهتر جریان فیلامنت کمک کند و رشتهای شدن را کاهش دهد، اما ممکن است زمان چاپ طولانیتر شود. همچنین شتاب و jerk در حرکات نازل، یعنی سرعت تغییر شتاب، باید بهینه شود تا نازل بدون تکانهای ناگهانی حرکت کند.

تنظیمات دقیق اسلایسر برای حرکت هد پرینتر، از جمله مسیرهای کوتاه و بهینه بین بخشها، باعث کاهش مسیر آزاد نازل و به حداقل رساندن رشتهها میشود. رعایت این نکات، به ویژه در مدلهای پیچیده با جزئیات زیاد، نقش مهمی در کیفیت نهایی چاپ دارد و از ایجاد خطوط و رشتههای نامنظم جلوگیری میکند. تجربه کاربری و آزمایش با پارامترهای مختلف سرعت و شتاب، به تعیین بهترین شرایط برای چاپ صاف و تمیز کمک میکند و در نهایت موجب صرفهجویی در زمان و مواد میشود.

تکنیکهای Retract و کنترل جریان فیلامنتاستفاده از Retract یا بازگشت فیلامنت یکی از مؤثرترین روشها برای جلوگیری از رشتهای شدن است. Retract باعث کشیدن فیلامنت به داخل نازل در هنگام حرکت بدون اکستروژن میشود و از خروج غیرقابل کنترل ماده جلوگیری میکند. میزان طول Retract، سرعت بازگشت و فاصله بین حرکات باید به دقت تنظیم شود. همچنین کنترل جریان فیلامنت در هنگام شروع مجدد اکستروژن اهمیت دارد زیرا فشار اضافی میتواند رشتههای جدید ایجاد کند. نرم افزار اسلایسر این تنظیمات را امکانپذیر میکند و با آزمون و خطا میتوان مقدار مناسب برای هر نوع فیلامنت و نازل را یافت. استفاده همزمان از Retraction و تنظیم دقیق دمای نازل، مسیر حرکت و سرعت چاپ باعث کاهش قابل توجه رشتهای شدن میشود و چاپ سه بعدی صاف و بدون نخ را تضمین میکند. همچنین رعایت این تکنیکها در مدلهای چند بخشی یا پرجزئیات، به کنترل دقیق فیلامنت و کیفیت بالای سطح کمک میکند.

نحوه انتخاب بهترین مسیر حرکت برای جلوگیری از رشتههامسیر حرکت نازل نقش مهمی در رشتهای شدن دارد زیرا هر جابجایی بین نقاط چاپ، فرصت ایجاد رشتههای ناخواسته را فراهم میکند. انتخاب مسیرهای بهینه و کوتاهتر در اسلایسر، کاهش حرکات بدون اکستروژن و جلوگیری از عبور نازل از روی بخشهای چاپ شده، از تکنیکهای مؤثر است. بسیاری از نرم افزارهای اسلایسر قابلیت پیشنمایش مسیر حرکت نازل را دارند که به کاربر اجازه میدهد مسیرهای پتانسیل ایجاد رشته را شناسایی و اصلاح کند. استفاده از الگوریتمهای بهینهسازی مسیر و اجتناب از حرکات اضافی، چاپ تمیزتر و کاهش پسپردازش را تضمین میکند.

ترکیب مسیر بهینه با تنظیمات Retract، دما و سرعت، کیفیت چاپ را بهبود میبخشد و باعث میشود حتی مدلهای پیچیده نیز بدون رشته اضافی تولید شوند. این تکنیکها به ویژه برای چاپ پروتوتایپها و مدلهای نمایشی با جزئیات ظریف اهمیت دارد و از صرف زمان برای پاکسازی پس از چاپ جلوگیری میکند. علاوه بر این، انتخاب مسیر حرکت بهینه میتواند مصرف فیلامنت را کاهش دهد و از فشار اضافی روی اکسترودر جلوگیری کند. با تحلیل مسیرها و اعمال بهینهسازی، کاربران میتوانند چاپهای تکرارشونده و استاندارد با حداقل نقص داشته باشند و فرآیند پسپردازش را سادهتر و سریعتر کنند. ترکیب تجربه عملی، نرم افزار اسلایسر پیشرفته و دانش پارامترهای چاپ باعث میشود حتی پروژههای بزرگ و پیچیده نیز با کیفیت بالا و بدون رشته اضافی تولید شوند و زمان و مواد کمتری هدر رود.

استفاده از نرم افزارهای اسلایسر برای بهینهسازی چاپنرم افزارهای اسلایسر نقش حیاتی در کاهش رشتهای شدن دارند زیرا تنظیمات اکستروژن، Retract، سرعت و مسیر حرکت را کنترل میکنند. انتخاب اسلایسر مناسب و بهینهسازی پارامترهای چاپ برای هر نوع فیلامنت، به کنترل دقیق جریان مواد و جلوگیری از رشتههای اضافی کمک میکند. اسلایسرها امکاناتی مانند تنظیم دمای نازل و بستر، پیشنمایش مسیر حرکت نازل و تحلیل مسیرهای پتانسیل ایجاد رشته را فراهم میکنند.

استفاده از این ابزارها باعث میشود کاربر بتواند چاپ صاف و بدون رشته داشته باشد و از مشکلات پسپردازش و تمیزکاری صرفهجویی کند. همچنین نرم افزارهای اسلایسر امکان اعمال تغییرات مرحلهای و مقایسه نتایج قبل و بعد از تنظیمات را دارند که فرآیند بهینهسازی چاپ را سریعتر و مؤثرتر میکند.

توجه به توصیههای تولیدکننده پرینتر و استفاده از پروفایلهای استاندارد نیز به کاهش رشتهای شدن و بهبود کیفیت سطح کمک میکند. علاوه بر این، برخی اسلایسرهای پیشرفته امکان شبیهسازی چاپ و شناسایی نقاط مشکلساز را قبل از چاپ واقعی فراهم میکنند که باعث کاهش خطا و هدررفت مواد میشود. کاربران حرفهای میتوانند با ثبت پروفایلهای شخصی برای هر نوع فیلامنت و هر مدل چاپ، فرآیند چاپ را استاندارد و قابل پیشبینی کنند. همچنین قابلیت مقایسه نتایج مختلف با تغییر پارامترها، راهنمایی ارزشمند برای بهینهسازی تنظیمات و چاپ تمیزتر است. این ابزارها به ویژه برای چاپ قطعات پرجزئیات یا صنعتی اهمیت دارند و کیفیت و دقت چاپ نهایی را تضمین میکنند.

روشهای پسپردازش برای حذف رشتههای ایجاد شدهاگرچه پیشگیری مؤثرترین روش است، اما پس از چاپ نیز میتوان رشتههای ایجاد شده را حذف کرد. ابزارهایی مانند تیغه، سشوار حرارتی، پنس و برس نرم میتوانند رشتههای نازک را از سطح قطعه جدا کنند. برای فیلامنتهای رزینی و PLA، گرم کردن سطح یا استفاده از محلولهای ملایم، کارایی دارد. پسپردازش شامل صاف کردن سطح، سنباده زنی و پولیش نهایی نیز میشود تا سطح قطعه یکنواخت و صاف شود. توجه به دقت و آرامی در این مراحل مهم است تا آسیب به قطعه وارد نشود.

ترکیب روشهای پیشگیری و پسپردازش، بهترین نتیجه را در چاپ سه بعدی بدون رشته و با کیفیت مطلوب ارائه میدهد. همچنین ثبت تجربه و نتایج پسپردازش برای پروژههای بعدی، بهبود فرآیند و کاهش زمان صرف شده برای اصلاح قطعات را ممکن میسازد و بهرهوری چاپ را افزایش میدهد.

علاوه بر این، استفاده از ابزارهای با کیفیت و مناسب نوع فیلامنت و مدل، تأثیر قابل توجهی بر نتیجه نهایی دارد. اعمال گرما و سنباده زنی به صورت مرحلهای و کنترلشده، از آسیب دیدن قطعات حساس جلوگیری میکند و باعث افزایش دوام و مقاومت سطح میشود. همچنین یادداشت دقیق تکنیکهای موفق و زمانبندی هر مرحله برای پروژههای مشابه، راهنمای عملی برای چاپهای بعدی است. با ترکیب روشهای پیشگیری و پسپردازش هوشمند، کاربران میتوانند چاپهای حرفهای، صاف و بدون رشته اضافی داشته باشند و زمان صرف شده برای اصلاح قطعات را به حداقل برسانند.

نکات نگهداری و مراقبت از پرینترنگهداری منظم پرینتر و مراقبت از اجزای مکانیکی و اکستروژن باعث کاهش رشتهای شدن میشود. تمیز کردن نازل، بررسی و تنظیم فشار اکسترودر، روانکاری ریلها و محورهای حرکتی، و کالیبراسیون دقیق بستر، به جریان یکنواخت فیلامنت و حرکت دقیق نازل کمک میکند. همچنین بررسی سلامت فیلامنت و جلوگیری از جذب رطوبت، نگهداری دمای صحیح نازل و بستر و پایش منظم نرم افزار اسلایسر، از عوامل مؤثر در کاهش رشتهای شدن هستند.

رعایت این نکات باعث افزایش کیفیت چاپ، کاهش زمان پسپردازش و طول عمر پرینتر میشود و چاپ سه بعدی صاف و بدون نخ را تضمین میکند. تجربه عملی و ثبت تنظیمات موفق برای پروژههای مشابه نیز فرآیند چاپ را سریعتر و قابل پیشبینیتر میکند. علاوه بر این، توجه به محیط چاپ و جلوگیری از تغییرات دمای ناگهانی، لرزش یا گرد و غبار، تاثیر قابل توجهی بر کاهش رشتهای شدن دارد و باعث میشود قطعات نهایی کیفیت حرفهای داشته باشند.

نظارت دورهای بر عملکرد فنها، سنسورها و موتورهای محورهای حرکتی نیز باعث ثبات چاپ و کاهش ایجاد رشتههای ناخواسته میشود. آموزش کاربر برای اجرای صحیح نگهداری و آشنایی با نقاط حساس پرینتر، نقش مهمی در پیشگیری از مشکلات دارد. همچنین استفاده از برنامههای زمانبندی سرویس و نگهداری، اطمینان میدهد که اجزا همیشه در شرایط بهینه عمل میکنند و چاپ سه بعدی صاف و بدون نقص حاصل میشود.

جمعبندیجلوگیری از رشتهای شدن در چاپ سه بعدی نیازمند ترکیب تنظیمات دقیق نرم افزاری، کنترل دما، سرعت حرکت نازل، Retract مناسب و نگهداری منظم پرینتر است. انتخاب فیلامنت با کیفیت، خشک و مناسب، مسیر حرکت بهینه نازل و استفاده از تنظیمات پیشرفته اسلایسر نیز به چاپ صاف و بدون رشته کمک میکنند. در کنار پیشگیری، روشهای پسپردازش مانند تیغه، سشوار حرارتی و سنباده زنی میتوانند رشتههای باقیمانده را حذف کنند. رعایت این نکات باعث افزایش کیفیت سطح، کاهش زمان اصلاح و بهبود تجربه کاربری در پرینت سه بعدی میشود. با ترکیب این اقدامات، کاربران قادر خواهند بود قطعاتی تمیز، دقیق و حرفهای تولید کنند و بهرهوری و دوام پرینتر سه بعدی خود را افزایش دهند. تجربه، ثبت تنظیمات موفق و رعایت جزئیات فنی، کلید دستیابی به چاپ سه بعدی بدون رشته و با کیفیت بالا است.

بهترین نرم افزار های طراحی سه بعدی

نرم افزارهای طراحی سه بعدی حرفهای ابزارهایی هستند که برای مدلسازی دقیق، طراحی صنعتی، معماری و تولید محتوای دیجیتال مورد استفاده قرار میگیرند. این نرم افزارها معمولاً قابلیت طراحی پارامتریک، رندرینگ پیشرفته، تحلیل مکانیکی و شبیهسازی رفتار مواد را فراهم میکنند. از معروفترین نرم افزارهای حرفهای میتوان به SolidWorks، Autodesk Inventor، CATIA و Siemens NX اشاره کرد. این ابزارها به کاربران امکان میدهند تا مدلهای پیچیده را با دقت بالا طراحی کرده، تغییرات و بهینهسازیها را به راحتی اعمال کنند. علاوه بر این، بسیاری از این نرم افزارها از پلاگینها و افزونههای تخصصی برای حوزههای مختلف مانند مهندسی مکانیک، برق و طراحی محصول پشتیبانی میکنند. رابط کاربری حرفهای و امکانات گسترده این نرم افزارها، آنها را برای کاربران پیشرفته و شرکتهای صنعتی انتخاب اول میکند و امکان انتقال مدلها به چاپگرهای سه بعدی یا سیستمهای CAM را نیز فراهم میآورد.

نرم افزارهای طراحی سه بعدی برای مبتدیانبرای کاربران تازهکار و کسانی که تجربه کمی در مدلسازی دیجیتال دارند، نرم افزارهای ساده و آموزشی بهترین گزینه هستند. نرم افزارهایی مانند Tinkercad و SketchUp، محیطی کاربرپسند با ابزارهای پایه و قابلیت کشیدن و رها کردن دارند که یادگیری اصول طراحی سه بعدی را آسان میکنند. این نرم افزارها معمولاً ویژگیهای پیشرفته طراحی پارامتریک یا تحلیل پیچیده ندارند، اما برای ساخت پروتوتایپهای ساده، پروژههای آموزشی و چاپ سه بعدی ابتدایی کافی هستند. استفاده از این ابزارها به کاربران امکان میدهد تا با مفاهیم طراحی، مقیاسبندی و ترکیب اشکال هندسی آشنا شوند و مهارتهای پایهای در مدلسازی سه بعدی کسب کنند. بسیاری از این نرم افزارها نسخههای رایگان یا تحت مرورگر دارند که امکان دسترسی سریع بدون نیاز به سختافزار حرفهای را فراهم میکند. برای مبتدیان، ترکیب این نرم افزارها با منابع آموزشی آنلاین میتواند مسیر یادگیری طراحی سه بعدی را کوتاهتر و کارآمدتر کند و آنها را برای ورود به نرم افزارهای حرفهای آماده سازد.

نرم افزارهای رایگان طراحی سه بعدینرم افزارهای رایگان طراحی سه بعدی برای کاربرانی که بودجه محدودی دارند یا قصد دارند مهارتهای خود را ارتقا دهند، گزینه بسیار مناسب هستند. ابزارهایی مانند Blender، FreeCAD و Fusion 360 (نسخه شخصی رایگان) امکانات گستردهای از جمله مدلسازی سه بعدی، رندرینگ، شبیهسازی و حتی چاپ سه بعدی ارائه میدهند. Blender علاوه بر مدلسازی، قابلیت انیمیشن و جلوههای بصری را فراهم میکند و برای کاربران هنری و تولید محتوای دیجیتال کاربردی است. FreeCAD به دلیل طراحی پارامتریک و امکانات مهندسی، برای مدلسازی فنی و صنعتی مفید است. Fusion 360 ترکیبی از مدلسازی صنعتی و تحلیل مکانیکی را ارائه میدهد و حتی از پروسههای CAM پشتیبانی میکند. استفاده از این نرم افزارها به کاربران امکان میدهد بدون صرف هزینه، مهارتهای حرفهای را یاد گرفته و نمونههای پیچیدهای ایجاد کنند. همچنین، انجمنهای فعال و منابع آموزشی آنلاین گسترده، یادگیری و حل مشکلات کاربران را تسهیل میکنند و تجربه کار با نرم افزارهای پولی را نیز نزدیک میکنند.

ن

نرم افزارهای طراحی سه بعدی صنعتی و مهندسیدر حوزه صنعتی و مهندسی، نرم افزارهای تخصصی برای طراحی قطعات مکانیکی، خودرو، هوافضا و محصولات پیچیده مورد استفاده قرار میگیرند. SolidWorks، CATIA، Siemens NX و PTC Creo ابزارهایی با قابلیت طراحی پارامتریک، تحلیل تنش، دینامیک سیالات و شبیهسازی حرارتی ارائه میکنند. این نرم افزارها امکان بررسی طراحی قبل از تولید، پیشبینی رفتار مواد و بهینهسازی عملکرد قطعات را فراهم میکنند. در محیطهای صنعتی، دقت و قابلیت همکاری با سایر سیستمها مانند CAM، ERP و ماشینآلات تولید اهمیت بالایی دارد و این نرم افزارها از استانداردهای حرفهای پیروی میکنند. برای مهندسین، توانایی انجام تغییرات سریع و بررسی تأثیرات آنها بر کل مجموعه، از مزایای کلیدی این ابزارهاست. همچنین، مدلهای طراحی شده به راحتی به چاپگرهای سه بعدی یا فرآیندهای ساخت CNC منتقل میشوند و از زمان توسعه محصول و هزینههای تولید میکاهند.

نرم افزارهای طراحی سه بعدی برای چاپگرهای سه بعدیبرخی نرم افزارهای طراحی سه بعدی بهطور خاص برای چاپ سه بعدی بهینه شدهاند. این نرم افزارها قابلیت تولید فایل STL، بررسی ضخامت دیوارهها، پیشنمایش مسیر نازل و سازگاری با اسلایسرها را دارند. نرم افزارهایی مانند TinkerCAD، Fusion 360 و Blender امکان طراحی سریع پروتوتایپ، اصلاح مدلها و آمادهسازی برای چاپ سه بعدی را فراهم میکنند. این ابزارها به کاربران اجازه میدهند تا مدلها را بر اساس نوع پرینتر، فیلامنت و رزولوشن چاپ بهینه کنند و از بروز خطاهای چاپ جلوگیری نمایند. امکاناتی مانند بررسی استحکام، پشتیبانی از ساپورتها و مدیریت حجم چاپ، کیفیت نهایی قطعات چاپی را بهبود میبخشد. انتخاب نرم افزار مناسب برای چاپگرهای سه بعدی باعث میشود کاربران با کمترین خطا و بیشترین دقت، نمونههای مورد نظر خود را ایجاد کنند و زمان و مواد مصرفی را بهینه نمایند.

ویژگیهای مهم نرم افزار طراحی سه بعدییک نرم افزار طراحی سه بعدی مناسب باید رابط کاربری آسان، ابزارهای متنوع مدلسازی، قابلیت رندرینگ و شبیهسازی، و پشتیبانی از فرمتهای مختلف خروجی داشته باشد. ویژگیهایی مانند طراحی پارامتریک، ماژول تحلیل مکانیکی، توانایی اصلاح سریع مدلها و امکانات همکاری گروهی برای پروژههای تیمی اهمیت دارند. علاوه بر این، توانایی تعامل با چاپگرهای سه بعدی و سیستمهای تولید صنعتی، امکان تبدیل مدلها به قطعات واقعی بدون خطای ساخت را فراهم میکند. نرم افزارهای مدرن همچنین قابلیت نصب افزونهها، بروزرسانی مداوم و منابع آموزشی گسترده را ارائه میدهند که یادگیری و رفع مشکلات کاربران را ساده میکند. انتخاب یک نرم افزار با ترکیب این ویژگیها، باعث افزایش بهرهوری، کاهش زمان طراحی و ارتقای کیفیت مدلهای سه بعدی میشود و کاربران را برای پروژههای پیچیده آماده میسازد.

مقایسه رابط کاربری و امکانات نرم افزارهای طراحی سه بعدیرابط کاربری نرم افزارهای طراحی برای پرینتر سه بعدی نقش مهمی در تجربه کاربری و سرعت یادگیری دارد. نرم افزارهای حرفهای مانند SolidWorks و CATIA با محیط پیچیده اما قدرتمند، امکان کنترل کامل بر طراحی را میدهند، اما برای مبتدیان میتوانند دشوار باشند. ابزارهایی مانند Tinkercad و SketchUp رابط کاربری ساده و آموزشی ارائه میدهند که سریع قابل یادگیری است و برای طراحیهای ساده مناسب است. نرم افزارهایی مانند Blender و Fusion 360 تعادلی میان قدرت و یادگیری آسان ایجاد میکنند و هم برای کاربران متوسط و هم حرفهای کاربرد دارند. مقایسه امکانات شامل ابزارهای مدلسازی، رندرینگ، شبیهسازی و مدیریت پروژه، به کاربران کمک میکند تا نرم افزاری انتخاب کنند که هم با نیاز پروژه و هم با سطح مهارتشان هماهنگ باشد.

نرم افزارهای طراحی سه بعدی برای مدلسازی دقیق و پرجزئیاتبرای پروژههایی که نیاز به دقت بالا و جزئیات پیچیده دارند، نرم افزارهایی مانند SolidWorks، CATIA، Siemens NX و ZBrush مناسب هستند. این نرم افزارها امکان مدلسازی سطح پیچیده، طراحی با ابعاد دقیق، و اعمال جزئیات ظریف را فراهم میکنند. ابزارهایی مانند مشبندی پیشرفته، تحلیل استرس و رندرینگ واقعگرایانه باعث میشوند کاربران بتوانند قطعات صنعتی و هنری را با دقت بالا طراحی کنند. نرم افزارهای پرجزئیات همچنین امکان اصلاح و بهینهسازی مدلها قبل از چاپ یا تولید را دارند و با خروجی دقیق، احتمال خطا در ساخت و چاپ کاهش مییابد. این ویژگیها اهمیت زیادی در طراحی قطعات صنعتی، پروتوتایپها و مدلهای نمایشی دارند و کیفیت نهایی کار را تضمین میکنند. علاوه بر این، این نرم افزارها معمولاً از کتابخانههای استاندارد مواد و قطعات، امکان شبیهسازی حرکت مکانیکی، و تحلیل مقاومت در برابر نیروهای مختلف را نیز دارند. این امکانات باعث میشوند مهندسین و طراحان بتوانند طراحی خود را از مرحله اولیه تا تولید نهایی با دقت و اطمینان کامل دنبال کنند و از صرف زمان و هزینه اضافی جلوگیری نمایند.

نکات انتخاب بهترین نرم افزار طراحی سه بعدیانتخاب بهترین نرم افزار طراحی سه بعدی باید بر اساس نوع پروژه، سطح مهارت کاربر و هدف نهایی انجام شود. برای کاربران مبتدی، نرم افزارهای ساده و رایگان مانند Tinkercad یا SketchUp مناسب هستند. کاربران حرفهای که به طراحی صنعتی، مهندسی یا چاپ سه بعدی میپردازند، نرم افزارهایی مانند SolidWorks، Fusion 360 یا CATIA انتخاب بهتری هستند. توجه به قابلیتهای نرم افزار در زمینه رندرینگ، شبیهسازی، پشتیبانی از فرمتهای مختلف و امکانات تیمی اهمیت دارد. همچنین، بودجه، منابع آموزشی و جامعه کاربری فعال نرم افزار، در تصمیمگیری نهایی مؤثر است. بررسی دقیق ویژگیها، تست نسخه آزمایشی و مقایسه امکانات، بهترین راهکار برای انتخاب نرم افزار مناسب و متناسب با نیازهای پروژه شماست. علاوه بر این، هنگام انتخاب نرم افزار باید قابلیت سفارشیسازی محیط کاری، امکان نصب افزونهها و پشتیبانی از استانداردهای صنعتی مدنظر قرار گیرد. نرم افزارهای با جامعه کاربری بزرگ و منابع آموزشی غنی، یادگیری سریعتر و حل مشکلات احتمالی را آسانتر میکنند.

جمعبندینرم افزارهای طراحی سه بعدی بسته به نیاز و سطح مهارت کاربران تنوع بالایی دارند. برای مبتدیان، Tinkercad و SketchUp محیط ساده و قابل فهمی ارائه میدهند و فرآیند یادگیری را آسان میکنند. برای کاربران حرفهای و مهندسان، نرم افزارهای پیشرفته مانند SolidWorks، Fusion 360 و CATIA ابزارهای قدرتمند مدلسازی، شبیهسازی و تحلیل دارند و امکان تولید دقیق قطعات صنعتی و چاپ سه بعدی را فراهم میکنند. نرم افزارهای رایگان مانند Blender و FreeCAD نیز ترکیبی از امکانات گسترده و دسترسی آسان ارائه میدهند و گزینهای مناسب برای توسعه مهارتهای کاربر و انجام پروژههای پیچیده هستند. انتخاب نرم افزار مناسب باید بر اساس نیاز پروژه، هدف نهایی، مهارت کاربر و بودجه انجام شود تا بتوان بهترین نتیجه را در طراحی و مدلسازی سه بعدی به دست آورد و قطعات دقیق و با کیفیت تولید کرد.

روش های کسب درآمد از پرینتر سه بعدی

پرینتر سه بعدی به عنوان یک فناوری نوین و رو به رشد، فرصتهای بسیار گستردهای برای درآمدزایی و کارآفرینی فراهم کرده است. با استفاده از این تکنولوژی، افراد میتوانند ایدههای خلاقانه خود را به محصولات ملموس تبدیل کنند و در بازارهای داخلی و بینالمللی عرضه نمایند. پرینترهای سه بعدی خانگی و صنعتی امکان تولید قطعات سفارشی، نمونههای اولیه و محصولات کاربردی را بدون نیاز به تجهیزات پیچیده فراهم میکنند. درآمدزایی با پرینتر سه بعدی نه تنها محدود به فروش محصولات فیزیکی نیست بلکه خدمات چاپ سه بعدی، طراحی فایلهای سه بعدی و ارائه مشاوره نیز میتوانند منبع درآمد مطمئنی باشند. این فناوری با کاهش هزینههای تولید و افزایش سرعت نمونهسازی، راه را برای کارآفرینی و کسب درآمد دلاری نیز هموار کرده است.

چرا پرینتر سه بعدی فرصتی جذاب برای درآمدزایی است؟پرینتر سه بعدی یک فرصت بینظیر برای کسانی است که به دنبال تبدیل خلاقیت و نوآوری به درآمد هستند. این فناوری امکان تولید سریع و مقرون به صرفه قطعات سفارشی و محصولات متنوع را فراهم میکند و به کاربران اجازه میدهد ایدههای خود را بدون نیاز به کارخانه یا تجهیزات صنعتی به واقعیت تبدیل کنند. نمونهسازی سریع یا Rapid Prototyping باعث میشود طراحان و مهندسان بتوانند محصولات خود را پیش از تولید انبوه تست و اصلاح کنند و ریسک شکست پروژهها کاهش یابد. بازار چاپ سه بعدی در حال گسترش است و تقاضا برای محصولات سفارشی و خدمات چاپ سه بعدی روزبهروز افزایش مییابد. به همین دلیل این حوزه یکی از جذابترین فرصتها برای کسب درآمد و ایجاد کسبوکار خانگی با پرینتر سه بعدی محسوب میشود.

معرفی انواع پرینتر سه بعدیپرینترهای سه بعدی به دو دسته اصلی رزینی و فیلامنتی تقسیم میشوند که هر کدام کاربرد و ویژگیهای خاص خود را دارند. پرینترهای فیلامنتی یا FDM برای تولید قطعات بزرگ و کاربردی با هزینه کمتر مناسب هستند و استفاده از آنها در خانه یا کارگاههای کوچک راحت است. این نوع پرینتر امکان چاپ محصولات متنوع مانند لوازم تزئینی، ابزارهای کوچک و قطعات کاربردی را فراهم میکند. پرینترهای رزینی یا SLA دقت بالاتری در چاپ دارند و برای تولید مدلهای پیچیده، قطعات کوچک و جزئیات دقیق مناسب هستند. انتخاب نوع پرینتر بر اساس هدف درآمدزایی، نوع محصول و سطح دقت مورد نیاز انجام میشود و درک تفاوتها برای ورود موفق به بازار اهمیت زیادی دارد.

فروش محصولات خلاقانه با پرینتر سه بعدییکی از روشهای پرطرفدار درآمدزایی با پرینتر سه بعدی، تولید و فروش محصولات خلاقانه و سفارشی است. این محصولات میتوانند شامل وسایل تزئینی، زیورآلات، اکسسوریهای شخصیسازی شده، هدایای خاص و ابزارهای کاربردی باشند. کاربران میتوانند محصولات خود را به صورت آنلاین، در فروشگاههای فیزیکی یا در مارکتپلیسهای بینالمللی عرضه کنند. تنوع در طراحی، کیفیت چاپ و امکان سفارشیسازی باعث میشود این محصولات جذابیت بالایی برای مشتریان داشته باشند و سودآوری خوبی ایجاد کنند. تولید محصولات خلاقانه، تلفیقی از خلاقیت، طراحی سه بعدی اختصاصی و شناخت بازار هدف است و یکی از بهترین روشها برای کارآفرینی با پرینتر سه بعدی محسوب میشود.

تولید لوازم تزئینی و دکوریپرینتر سه بعدی امکان تولید انواع لوازم تزئینی و دکوری با هزینه کم و کیفیت بالا را فراهم میکند. کاربران میتوانند مجسمههای کوچک، گلدان، قاب عکس، لوازم رومیزی و قطعات دکوراتیو منحصر به فرد تولید کنند. انعطافپذیری در طراحی و انتخاب رنگ و مواد باعث میشود این محصولات برای بازار داخلی و خارجی جذاب باشند. لوازم دکوری چاپ سه بعدی، به دلیل قیمت مناسب و قابلیت سفارشیسازی، گزینهای عالی برای فروش آنلاین و بازارهای محلی است و میتواند منبع درآمد پایداری برای تولیدکنندگان کوچک ایجاد کند. این نوع محصولات برای کسانی که به دنبال ترکیب خلاقیت و کسب درآمد هستند، انتخاب مناسبی است.

ساخت زیورآلات و اکسسوریهای خاصپرینتر سه بعدی امکان تولید زیورآلات و اکسسوریهای خاص با جزئیات دقیق و طراحی منحصر به فرد را فراهم میکند. حلقه، گردنبند، دستبند، کلید آویز و سایر اکسسوریها میتوانند به صورت سفارشی برای مشتریان تولید شوند. این محصولات با چاپ سه بعدی سبک، مقرون به صرفه و قابلیت تغییر اندازه و طراحی، گزینهای ایدهآل برای فروش آنلاین و بازارهای تخصصی هستند. کاربران میتوانند از این روش برای کسب درآمد دلاری از پرینتر سه بعدی نیز استفاده کنند و محصولات خود را در مارکتپلیسهای بینالمللی عرضه کنند. این نوع درآمدزایی ترکیبی از خلاقیت، طراحی سه بعدی اختصاصی و بازاریابی موفق را میطلبد.

طراحی و چاپ هدایای شخصیسازیشدهیکی دیگر از روشهای جذاب برای درآمدزایی، تولید هدایای شخصیسازی شده با پرینتر سه بعدی است. محصولات مانند تندیسها، ماگهای سفارشی، قابهای عکس با نام مشتری و ابزارهای یادگاری میتوانند با چاپ سه بعدی تولید شوند. امکان اضافه کردن نام، لوگو یا المانهای اختصاصی به محصول، ارزش افزوده بالایی ایجاد میکند و باعث جذب مشتریان خاص میشود. این نوع محصولات به دلیل قابلیت سفارشیسازی و ارائه تجربه منحصر به فرد برای مشتری، یکی از محبوبترین روشها برای کسب درآمد با پرینتر سه بعدی محسوب میشوند و بازار گستردهای در فروشگاههای آنلاین و حضوری دارند.

خدمات چاپ سه بعدی به مشتریانارائه خدمات چاپ سه بعدی به مشتریان یکی دیگر از روشهای موثر برای درآمدزایی است. این خدمات میتوانند شامل چاپ نمونههای اولیه، قطعات صنعتی، مدلهای آموزشی و پروژههای خلاقانه باشند. با ارائه خدمات سریع و با کیفیت، کاربران میتوانند با طراحان، دانشجویان، استارتاپها و شرکتهای کوچک همکاری کنند و درآمد قابل توجهی کسب کنند. خدمات چاپ سه بعدی به دلیل انعطافپذیری بالا و امکان تولید قطعات سفارشی، برای مشتریان ارزش افزوده ایجاد میکند و باعث جذب پروژههای متنوع و سودآور میشود.

همکاری با طراحان و استارتاپهایکی از روشهای کسب درآمد در این حوزه، همکاری مستقیم با طراحان و استارتاپها است. بسیاری از طراحان و شرکتهای نوپا نیاز به نمونههای اولیه و قطعات اختصاصی دارند اما تجهیزات چاپ سه بعدی را در اختیار ندارند. ارائه خدمات چاپ سه بعدی به این گروهها، فرصت درآمدزایی پایدار و امکان همکاری بلندمدت را فراهم میکند. این همکاری باعث میشود کاربران با پروژههای متنوع و چالشبرانگیز مواجه شوند و تجربه عملی کسب کنند، در حالی که طراحان و استارتاپها نیز به محصولات با کیفیت و سریع دسترسی پیدا میکنند.

پرینت نمونههای اولیه صنعتی (Prototyping)نمونهسازی سریع یا Prototyping یکی از مهمترین کاربردهای پرینتر سه بعدی در حوزه صنعتی است. شرکتها و مهندسان میتوانند مدلهای اولیه محصولات خود را بدون نیاز به ماشینآلات سنگین تولید کنند و عملکرد، شکل و ابعاد آنها را پیش از تولید انبوه ارزیابی نمایند. این روش باعث کاهش هزینهها، صرفهجویی در زمان و افزایش دقت در طراحی نهایی میشود. کاربران پرینتر سه بعدی با ارائه خدمات نمونهسازی سریع به مشتریان صنعتی، میتوانند درآمد بالایی کسب کنند و نقش کلیدی در چرخه توسعه محصولات داشته باشند.

ارائه خدمات سریع به دانشجویان و محققاندانشجویان، پژوهشگران و محققان اغلب نیاز به نمونههای آزمایشگاهی، ابزارهای پژوهشی و مدلهای آموزشی دارند. ارائه خدمات چاپ سه بعدی سریع به این گروهها، فرصت درآمدزایی مناسب و پایدار ایجاد میکند. پرینتر سه بعدی خانگی یا صنعتی میتواند به سرعت قطعات مورد نیاز را تولید کند و امکان اصلاح طراحیها در کمترین زمان را فراهم سازد. این نوع خدمات به دلیل کمبود امکانات چاپ سه بعدی در محیطهای دانشگاهی و پژوهشی، بازار گستردهای دارند و کاربران میتوانند از این فرصت برای کسب درآمد مستمر استفاده کنند.

کسب درآمد از طراحی فایلهای سه بعدیعلاوه بر تولید فیزیکی، طراحی فایلهای سه بعدی و فروش آنها نیز یک منبع درآمد پر سود است. طراحان میتوانند مدلهای سه بعدی آماده تولید کنند و در مارکتپلیسهای آنلاین بفروشند. این روش نیازی به تجهیزات چاپ ندارد و افراد میتوانند با مهارت طراحی سه بعدی اختصاصی، درآمد دلاری از فروش فایلهای آماده کسب کنند. طراحی اختصاصی برای مشتریان خاص نیز گزینه دیگری است که شامل طراحی محصول متناسب با نیاز و درخواست مشتری میشود و ارزش افزوده بالایی ایجاد میکند.

فروش فایلهای آماده در مارکتپلیسهامارکتپلیسهای بینالمللی و داخلی فرصت مناسبی برای فروش فایلهای آماده سه بعدی فراهم کردهاند. طراحان میتوانند مدلهای تزئینی، صنعتی، کاربردی یا آموزشی را به صورت دیجیتال در این پلتفرمها عرضه کنند. این روش درآمدزایی محدود به تولید فیزیکی نیست و به طراحان اجازه میدهد بدون سرمایه اولیه زیاد، فروش آنلاین محصولات پرینت سهبعدی را تجربه کنند. همچنین فایلهای آماده امکان دسترسی به مشتریان جهانی و افزایش درآمد دلاری را فراهم میکنند و فرصت مناسبی برای طراحان خلاق و متخصص در حوزه چاپ سه بعدی محسوب میشوند.

طراحی اختصاصی برای مشتریان خاصارائه خدمات طراحی سه بعدی اختصاصی به مشتریان خاص، یکی دیگر از روشهای کسب درآمد با پرینتر سه بعدی است. بسیاری از افراد یا کسبوکارها نیاز به مدلهای منحصر به فرد دارند که در بازار موجود نیستند. طراحی اختصاصی شامل طراحی محصول مطابق با نیاز مشتری، اصلاح جزئیات و ارائه فایل نهایی برای چاپ است. این نوع خدمات باعث ایجاد ارزش افزوده بالا و امکان قیمتگذاری مناسب برای کاربران میشود و مشتریان وفادار ایجاد میکند. درآمدزایی از طراحی اختصاصی نیازمند مهارت طراحی سه بعدی و توانایی درک نیازهای مشتری است.

ورود به بازار قطعات کاربردی و صنعتیپرینتر سه بعدی امکان تولید قطعات کاربردی و صنعتی با کیفیت مناسب و هزینه کم را فراهم میکند. تولید قطعات یدکی کمیاب، ابزارهای سبک و تجهیزات کوچک از جمله فرصتهای درآمدزایی در این حوزه است. بسیاری از صنایع نیازمند قطعاتی هستند که یافتن آنها دشوار یا هزینهبر است. کاربران پرینتر سه بعدی میتوانند با تولید این قطعات و ارائه خدمات سریع، به بازار صنعتی ورود کنند و درآمد پایدار کسب کنند. این حوزه تلفیقی از مهارت فنی، دانش مواد و طراحی سه بعدی اختصاصی است و فرصت کسب درآمد بالا فراهم میکند.

تولید قطعات یدکی کمیابیکی از بخشهای بسیار پر سود و با تقاضای بالا در بازار صنعتی، تولید قطعات یدکی کمیاب است. بسیاری از دستگاهها، تجهیزات قدیمی و ماشینآلات صنعتی، دارای قطعاتی هستند که تولید آنها متوقف شده یا یافتن نمونههای اصلی آنها دشوار و هزینهبر است. این وضعیت باعث میشود کاربران حاضر باشند برای دریافت این قطعات هزینههای قابل توجهی پرداخت کنند. استفاده از پرینتر سه بعدی امکان تولید دقیق این قطعات را با هزینه کمتر و سرعت بالاتر فراهم میکند. کاربران میتوانند با طراحی و چاپ سه بعدی قطعات یدکی، نیاز بازار را پوشش دهند و به راحتی وارد حوزه بازار قطعات کمیاب شوند. این روش باعث کاهش زمان توقف دستگاهها و افزایش بهرهوری مشتریان میشود و ارزش افزوده بسیار بالایی برای کسبوکار ایجاد میکند. علاوه بر این، پرینتر سه بعدی امکان اصلاح سریع طراحیها، استفاده از مواد مقاوم و تولید قطعات مطابق با استانداردهای مورد نیاز را فراهم میکند. از این رو، ورود به بازار قطعات یدکی کمیاب، فرصت مناسبی برای کسب درآمد دلاری از پرینتر سه بعدی و کارآفرینی پایدار محسوب میشود. با این روش، کاربران میتوانند شبکهای از مشتریان صنعتی ایجاد کنند که نیازمند قطعات اختصاصی و با کیفیت هستند، و این به توسعه کسبوکار و افزایش سودآوری کمک میکند.

ساخت ابزارها و تجهیزات سبک و ارزانپرینتر سه بعدی امکان تولید ابزارها و تجهیزات سبک، کاربردی و ارزان برای مصارف صنعتی و خانگی را فراهم میکند. ابزارهایی مانند گیرهها، قالبها، قطعات نصب، تجهیزات آزمایشگاهی و ابزارهای آموزشی میتوانند با هزینه کم و در زمان کوتاه تولید شوند. این روش به کسبوکارها اجازه میدهد محصولات و تجهیزات خاص خود را با طراحی اختصاصی و مطابق با نیاز مشتری تولید کنند، بدون اینکه مجبور به صرف هزینههای سنگین برای تولید انبوه یا سفارش از کارخانه باشند. تولید این ابزارها با چاپ سه بعدی باعث صرفهجویی در زمان و منابع میشود و امکان تست سریع و اصلاح طراحی پیش از تولید نهایی را فراهم میکند. علاوه بر این، شرکتها و کاربران خانگی میتوانند با بهرهگیری از پرینتر سه بعدی، رقابت خود را با تولیدکنندگان بزرگ افزایش دهند و محصولات با کیفیت و سفارشی ارائه دهند. قابلیت تولید محصولات سبک و ارزان، فرصت مناسبی برای درآمدزایی سریع و راهاندازی کسبوکار خانگی با پرینتر سه بعدی فراهم میکند و امکان جذب مشتریان مختلف با نیازهای متنوع را ایجاد مینماید. این نوع تولید ابزارها و تجهیزات همچنین باعث توسعه مهارتهای فنی و خلاقیت در طراحی میشود و کاربران را قادر میسازد تا در بازارهای صنعتی و خانگی رقابتی پایدار داشته باشند.

آموزش و مشاوره در حوزه پرینتر سه بعدییکی دیگر از روشهای بسیار موثر و جذاب برای کسب درآمد با پرینتر سه بعدی، آموزش و ارائه خدمات مشاوره در این حوزه است. بسیاری از افراد، دانشجویان، مهندسان و کسبوکارها به دنبال یادگیری اصول چاپ سه بعدی، نحوه طراحی سه بعدی و استفاده بهینه از پرینتر هستند. برگزاری دورههای آنلاین و حضوری، تولید وبینارهای تخصصی و انتشار محتوای آموزشی میتواند منبع درآمد قابل توجهی برای افراد متخصص ایجاد کند. علاوه بر آموزش، ارائه مشاوره به کسبوکارها برای ورود به حوزه چاپ سه بعدی نیز یک فرصت طلایی محسوب میشود. مشاوره شامل انتخاب نوع پرینتر، مواد مناسب، طراحی فرآیند تولید و مدیریت هزینهها میشود و میتواند باعث کاهش ریسک و افزایش بهرهوری مشتریان شود. کاربران با ارائه راهنماییهای عملی و تخصصی، به دیگران کمک میکنند تا از فناوری چاپ سه بعدی بهرهبرداری کنند و در عین حال درآمد مستمر و پایدار کسب نمایند. این روش کسب درآمد نه تنها نیازمند مهارت فنی است بلکه توانایی برقراری ارتباط موثر با مخاطبان و انتقال دانش به صورت ساده و کاربردی نیز اهمیت دارد. از این طریق، کارآفرینان میتوانند به عنوان یک متخصص قابل اعتماد شناخته شوند و پروژههای آموزشی و مشاورهای با ارزش بالا دریافت کنند، که هم سودآوری بالا دارد و هم به ارتقای مهارتهای خود کمک میکند.